新闻

NEWS

一站式传感解决方案 / 量身定制专业产品 / 高效快捷的客户服务

一站式传感解决方案 / 量身定制专业产品 / 高效快捷的客户服务

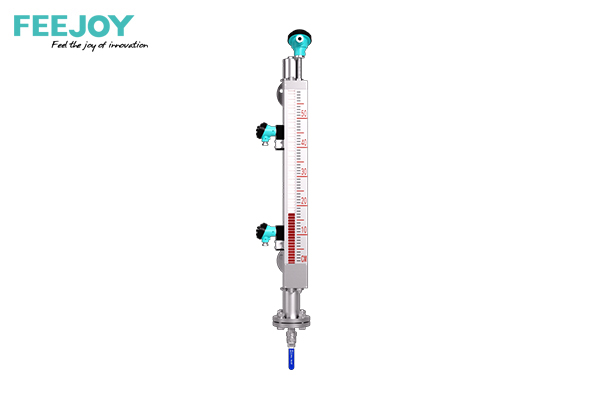

在工业生产和各类液位监测场景中,磁翻柱液位计以其结构简单、显示直观、测量可靠等特点,成为众多行业监测液位的常用设备。从化工储罐的物料监控到污水处理厂的水池液位检测,磁翻柱液位计都发挥着重要作用。然而,在一些特殊的安装环境或特定需求下,使用者可能会产生疑问:磁翻柱液位计能否反向安装使用?如果可以,又需要注意哪些问题?

一、磁翻柱液位计的工作原理

1. 基本结构组成

磁翻柱液位计主要由主体管、浮子、磁性翻柱、指示器等部分构成。主体管一般采用不锈钢或其他耐腐蚀材料制成,内部装有可随液位上下移动的浮子,浮子带有磁性;主体管外部紧密排列着磁性翻柱,翻柱通常为圆柱形,两面分别涂有不同颜色(常见为红色和白色),且内置磁性元件;指示器则用于直观显示液位高度 。

2. 工作原理机制

当容器内液位发生变化时,浮子会随着液位的升降在主体管内移动。由于浮子带有磁性,其磁场会与主体管外的磁性翻柱相互作用。当浮子上升时,磁场力使翻柱翻转,有颜色的一面(如红色)转向观察者,显示液位上升;当浮子下降时,翻柱再次翻转,恢复原来的颜色(如白色),从而实现液位的直观显示。通过翻柱颜色变化的分界处,操作人员可以清晰地读取当前液位高度。

二、磁翻柱液位计反向安装的可行性分析

1. 理论上的可能性

从磁翻柱液位计的工作原理来看,其核心是利用浮子的磁性与翻柱的相互作用实现液位显示,在理论上反向安装具有一定可能性。反向安装后,浮子依然可以在主体管内随液位移动,磁性翻柱也能在浮子磁场作用下实现翻转,从原理层面似乎能够实现液位监测功能。

2. 实际应用中的限制

然而,在实际应用中,磁翻柱液位计反向安装存在诸多限制。首先,大多数磁翻柱液位计在设计时,其结构和部件布局是基于正向安装的使用习惯,如接线端子、排污口等位置的设置,反向安装可能导致这些部件使用不便甚至无法正常操作。其次,液位计的刻度标识和显示方向也是按照正向安装设计,反向安装后,刻度读数方向与常规认知相反,容易造成操作人员误读,增加操作风险。此外,部分磁翻柱液位计内部的密封结构、浮子导向装置等可能并不适用于反向安装,强行反向安装可能影响设备的密封性和浮子的正常运行,导致测量不准确甚至设备故障。

三、磁翻柱液位计反向安装需要注意的事项

1. 设备结构与部件适配性检查

如果确实需要反向安装磁翻柱液位计,首先要对设备结构进行全面检查。确认接线端子、排污口、排气口等部件在反向安装后是否便于操作和维护。检查浮子在主体管内的导向装置是否会因反向安装而影响浮子的正常升降,确保浮子不会出现卡滞现象。同时,要关注密封部件在反向安装后的密封效果,防止介质泄漏。例如,一些液位计的密封垫片在反向安装后可能无法有效密封,需要更换为适合反向安装的密封结构或垫片。

2. 刻度标识与显示方向调整

反向安装后,磁翻柱液位计的刻度标识和显示方向与常规情况相反,为避免操作人员误读,需要对刻度标识进行调整。可以通过重新标注刻度值、改变刻度方向或在液位计旁设置明显的指示说明,告知操作人员液位读数的正确方式。此外,还可以考虑使用具备双向显示功能或可通过软件设置显示方向的智能型磁翻柱液位计,以降低因反向安装带来的读数困扰。

3. 测量准确性验证与校准

反向安装可能会对磁翻柱液位计的测量准确性产生影响,因此安装完成后必须进行测量准确性验证与校准。可以采用标准液位源进行对比测试,在不同液位高度下,比较液位计显示值与标准液位值的差异。若存在偏差,需按照设备说明书的要求进行校准,调整相关参数,确保测量结果准确可靠。同时,在设备运行初期,要加强监测,观察液位计在实际工况下的测量表现,及时发现并解决可能出现的问题。

4. 安全风险评估与防范

反向安装磁翻柱液位计可能带来一定的安全风险,如介质泄漏、设备损坏等。在安装前,需要进行全面的安全风险评估,制定相应的防范措施。对于存在易燃易爆、有毒有害介质的场合,要确保反向安装后设备的密封性和安全性,防止介质泄漏引发安全事故。同时,要定期对反向安装的液位计进行维护检查,及时发现并处理潜在的安全隐患,保障生产安全和人员健康。

磁翻柱液位计在理论上具备反向安装使用的可能性,但在实际应用中受到设备结构、刻度标识、测量准确性和安全风险等多方面因素的限制。若非必要,不建议对磁翻柱液位计进行反向安装,以免影响设备正常运行和测量准确性,增加操作风险和维护成本。

若因特殊安装环境或工艺需求必须反向安装磁翻柱液位计时,务必充分考虑上述各项注意事项,从设备结构适配性检查、刻度标识调整、测量准确性验证到安全风险防范,每个环节都不容忽视。通过严谨的操作和细致的维护,在一定程度上可以实现磁翻柱液位计反向安装后的正常使用,但仍需密切关注设备运行状态,确保液位监测的准确性和可靠性,为生产过程的稳定运行提供有力保障。

PT100 热电阻分度

PT1000 热电阻分度

Cu50 热电阻分度

K型热电偶分度表

| 物质名称 | Material | 温度(°C) | 介电常数 |

|---|

| 三溴乙醛 | BROM AL | 21 | 7.6 |

| 溴 | BROMINE | 20 | 3.1 |

| 溴 | BROMINE | 0 | 1.0128 |

| 溴一2一乙氧基戊烷 | BROMO-2-ETHOXY PENTANE | 24 | 6.5 |

| 溴乙酰溴 | BROMO ACETYL BROMIDE | 20 | 12.6 |

| 溴苯胺 | BROMO ANILINE | 20 | 13 |

| 溴苯甲醚 | BROMO AN ISOLE | 30 | 7.1 |

| 溴苯 | BROMO BENZENE | 20 | 5.4 |

| 丁撑溴 | BROMO BUTYLENE | 20 | 5.8 |

| 溴丁酸 | BROMO BUTYRIC ACID | 20 | 7.2 |

| 溴代十八烷 | BROM OCT A DECANE | 3.53 | |

| 溴代癸烷 | BROMO DECANE | 24 | 4.4 |

| 溴代十二烷 | BROM ODEO DECANE | 24 | 4.1 |

| 溴代二十二烷 | BROMO DO CO SANE | 54 | 3.1 |

| 溴代DOECANE | BROMO DOE CANE | 24 | 4.07 |

| 三溴甲烷 | BROMOFORM | 20 | 4.4 |

| 溴代庚烷 | BROMO HEPTANE | 24 | 5.3 |

| 溴代十六烷 | BROMO HEXADECANE | 24 | 3.7 |

| 溴己烷 | BROMO HEXANE | 24 | 5.8 |

| 溴代异戊酸 | BROMO IS OVAL ERIC ACID | 20 | 6.5 |

| 溴甲烷 | BROMO METHANE | 9.8 | |

| 溴代萘烯 | BROMO NAPTHA LENE | 19 | 5.1 |

| 溴代正辛烷 | BROMO OCT A DECANE | 30 | 3.5 |

| 溴代十五烷 | BROMO PENTA DECANE | 20 | 3.9 |

| 溴代丙酸 | BROMO PH ROP IONIC ACID | 20 | 11 |

| 溴甲苯 | BROMO TOLUENE | 20 | 5.1 |

| 溴代十三烷 | BROMO TRI DECANE | 10 | 4.2 |

| 溴代十一烷 | BROMO UN DECANE | -9 | 4.7 |

| 氯化乙酸 | BRON YL CHLORIDE | 34 | 5.21 |

| 丁烷 | BUTANE | - | 1.4 |

| 丁醇(1) | BUTANOL (1) | 20 | 17.8 |

| 丁酮 | BUTANONE | 20 | 18.5 |

| 丁酸酐 | BUT Y CIC ANHYDRIDE | -7 | 12 |

| 丁基氯醛 | BUTYL CHLORAL | 18 | 10 |

| 氯化橡胶 | BUTYL CHLORIDE | 20 | 9.6 |

| 油酸丁酯 | BUTYL OLEATE | 25 | 4 |

| 硬脂酸丁酯 | BUTYL STEARATE | 27 | 3.1 |

| 丁酸乙酯 | BUTYL ACETATE | 19 | 5.1 |

| 丁胺 | BUTYLAMINE | 21 | 5.4 |

| 丁醛 | BUT YR ALDEHYDE | 26 | 13.4 |

| 丁酸 | BUTYRIC ACID | 20 | 3 |

| 丁酸酐 | BUTYRIC ANHYDRIDE | 20 | 12 |

| 丁腈 | BUT YRO NITRILE | 21 | 20.7 |

| 电缆油 | CABLE OIL | 27 | 2.2 |

| 二氧化碳 | CAB ON DIOXIDE | 20 | 1.000921 |

| 氟化钙 | CALC IM FLUORIDE | 7.4 | |

| 自云 | CALCITE | 8 | |

| 钙 | CALCIUM | 3 | |

| 地蜡 | CERES E WAX | 2.4 | |

| 碘化铯 | CESIUM IODINE | 5.6 | |

| 鲸蜡基碘 | CETYL IODIDE | 20 | 3.3 |

| 木炭 | CHARCOAL | 1.2-1.81 | |

| 瓷器,(硬的) | CHINAWARE, HARD | 4/7 | |

| 氢碳酸 | CHLOR ACETIC ACID | 60 | 12.3 |

| 氯丙酮 | CHLOR ACETONE | 29.8 | |

| 三氯乙醛 | CHLORAL | 20 | 4.9 |

| 氯己酮肟 | CHLOR HEXA NONE OXIME | 3 | |

| 风 | CHLORINE | -46 | 2.1 |

| 氯 | CHLORINE | 2 | |

| 氯 | CHLORINE | 61 | 1.5 |

| 风,液体 | CHLORINE, LIQUID | 2 | |

| 氯乙酸 | CHLORO ACETIC ACID | 20 | 21 |

| 氯丙酮 | CHLORO ACETONE | 20 | 29.8 |

| 氣苯 | CHLOROBENZENE | 25 | 5.6 |

| 氯苯 | CHLOROBENZENE | 38 | 4.7 |

| 氯苯 | CHLOROBENZENE | 110 | 4.1 |

| 氯苯,液体 | CHLOROBENZINE. LIQUID | 5.5-6.3 | |

| 氯代环己烷 | CHLORO CYCLOHEXANE | 24 | 7.6 |

| 三氯甲烷 | CHLOROFORM | 0 | 5.5 |

| 三氯甲烷 | I CHLOROFORM | 20 | 4.8 |

| 三氯甲烷 | CHLOROFORM | 100 | 3.7 |

| 氯庚烷 | CHLORO HEPTANE | 22 | 5.5 |

| 氯己酮肟 | CHLORO HEXA NONE OXIME | 89 | 3 |

| 氢氯酸 | CHLORO HYDRATE | 20 | 3.3 |

| 氯甲烷 | CHLOROMETHANE | -412.6 | |

| 溴代萘 | CHLORO NAPHTHALENE | 24 | 5 |

| 氯辛烷 | CHLORO OCTANE | 24 | 5.1 |

| 氯戊烷 | CHLORO PHE TANE | 5.4 | |

| 氯甲苯 | CHLORO TOLUENE | 20 | 4.7 |

| 氯甲苯,液体 | CHLORO TOLUENE, LIQUID | 4-4.5 | |

| CHO LESTER IN | 2.86 | ||

| 胆固醇 | CHOLES TRAL | 27 | 2.9 |

| 氯 | C HORINE | 77 | 1.7 |

| 铬合金, | CHROME .OR | 7.7-8.0 | |

| 铬合金, | CHROME,PURE | 12 | |

| 铬铁矿 | CHROMITE | 4.0-4.2 | |

| 氯化铬酰 | CHROM YL CHO RIDE | 20 | 2.6 |

| 桂皮醛 | CINN AM ALDEHYDE | 24 | 16.9 |

| 顺式-3一己烯 | CIS-3-HEXENE | 24 | 2.1 |

| 柠康酐 | CITRA CONIC ANHYDRIDE | 20 | 40.3 |

| 柠康腈 | CITRA CONIC NITRILE | 27 | |

| CLAY | 1.8-2.8 | ||

| 煤渣(水泥) | CLINKER (CEMENT) | 2.7 | |

| CO2 | CO2 | 0 | 1.6 |

| 煤焦油 | CO ALTAR | 2.0-3.0 | |

| ,粉木,精 | COAL,POWDER,FINE | 2/4 | |

| 可卡因 | COCAINE | 20 | 3.1 |

| 二戊胺 | DIP ENYL AMINE | 52 | 3.3 |

| DIPHE MY L ETHANE | 110 | 2.4 | |

| DIPHE MY L ETHANE | 17 | 12.6 | |

| 二苯基1 | DIPHENYL 1 | 19 | 2.5 |

| 二苯醚 | DIPHENYL ETHER | 28 | 3.9 |

| 二苯胺 | DIPHENYLAMINE | 51 | 3.3 |

| 二苯基乙烷 | DIPHENYL ETHANE | 43 | 2.38 |

| 二苯基甲烷 | DIPHE NYT METHANE | 17 | 2.6 |

| 二丙酮 | DI PROPYL KETONE | 17 | 12.6 |

| 二丙胺 | DI PROPYLAMINE | 21 | 2.9 |

| 二硬脂精 | DIST EAR IN | 78 | 3.3 |

| 二十二烷 | DO CO SANE | 50 | 2 |

| 十二甲基环己SLOXANE | DO DEC AMETHYLCYCLOHEXISLOXANE | 20 | 2.6 |

| 十二甲基环戊SLOXANE | DO DEC A METHYL PENTA SILOXANE | 20 | 2.5 |

| 十二烷 | DO DECANE | 20 | 2 |

| 1三 | DO DE CANOL | 24 | 6.5 |

| 十二炔 | DO DEC YNE | 24 | 2.2 |

| 自云 | DOLOMITE | 6.8-8.0 | |

| 近燃热载体 | DOW THERM | 21 | 3.4 |

| 硬橡胶 | EBONITE | 2.5-2.9 | |

| 合刚秒 | EMERY SAND | 16.5 | |

| 表氯醇 | EPIC HL ORCHY DR IN | 20 | 22.9 |

| 环氧树脂(铸造) | EPOXYRESIN (CAST) | 3.6 | |

| 二氨基乙烷 | ETHANE DIAMINE | 20 | 14.2 |

| 乙硫醇 | ETHANE THIOL | 14 | 6.9 |

| 硫代乙酸 | ETHANE THIOL IC ACID | 20 | 13 |

| 酒精 | ETHANOL | 25 | 24.3 |

| 乙撑二胺 | ET HELENE DIAMINE | -8 | 16 |

| 环氧乙烷-1 | ETHELENEOXIDE-1 | 13.9 | |

| 乙氧基-3-甲基丁烷 | ETHOXY-3- METHYL BUTANE | 20 | 4 |

| 氧乙基苯 | ETHOXY BENZENE | 20 | 4.2 |

| 乙氧基乙酯 | ETHOXY ETHYL ACETATE | 30 | 7.6 |

| 乙氧基萘 | ETHOXY NAPTHA LONE | 19 | 3.3 |

| 乙氧基戊烷 | ETHOXY PENTANE | 23 | 3.6 |

| 乙氧基甲苯 | ETHOXY TOLUENE | 20 | 3.9 |

| 一娘丁酸乙能 | ETHYL1-BRO BUTYRATE | 20 | 8 |

| 2-碘丙酸乙酯 | ETHYL2-IODO PROPIONATE | 20 | 8.8 |

| 醋酸乙酯 | ETHYL ACETATE | 25 | 6 |

| 乙酰乙酸乙酯 | ETHYL ACETOACETATE | 22 | 15.9 |

| 丙酮草酸乙酯 | ETHYL ACETONE OXALATE | 19 | 16.1 |

| 乙酰苯酮草酸乙酯 | ETHYL ACETOPHENONE OXALATE | 19 | 3.3 |

| 乙字 | ETHYL ALCOHOL | 25 | 24.3 |

| 乙戊醚 | ETHYL AMY LET HER | 20 | 4 |

| 苯乙烷 | ETHYLBENZENE | 20 | 2.5 |

| 苯甲酸乙酯 | ETHYL BENZOATE | 20 | 6 |

| 苯甲乙酸乙酯 | ETHYL BENZOYL ACETATE | 20 | 12.8 |

| 苯甲酰基乙酰乙酸乙酯 | ETHYL BENZOYL ACETOACETATE | 21 | 8.6 |

| 苯甲基乙酯 | ETHYL BENZYL ETHER | 20 | 3.8 |

| 碳酸钙 | CALCIUM CARBONATE | 6.1-9.1 | |

| 氟化钙 | CALCIUM FLUORIDE | 7.4 | |

| 氧化钙,颗粒 | CALCIUM OXIDE, GRANULE | 11.8 | |

| 硫酸钙 | CALCIUM SULFATE | 5.6 | |

| 硫酸钙(H0) | CALCIUM SULFATE (H2O | 5.6 | |

| 过磷酸钙 | CALCIUM SUPERPHOSPHATE | 14-15 | |

| 茨烷二酮 | CAMP HANE DIONE | 203 | 16 |

| 茨烯 | CAMP HENE | 20 | 2.7 |

| 玖烯 | CAMP HENE | 40 | 2.3 |

| 樟脑,结晶 | CAMP HER, CRYSTAL | 10/11 | |

| 樟脑酰亚胺4 | CAMPHOR IC IMIDE 4 | 27 | 5.5 |

| 樟脑频哪醇 | CAMPHOR PINA CONE | 20 | 3.6 |

| CAPRI LIC ACID | -8 | 3.2 | |

| CAP ROIC ACID | 71 | 2.6 | |

| 己内酰胺单体 | CAPROLACTAM MONOMER | 1.7-1.9 | |

| 辛酸 | CAPRYLIC ACID | 18 | 3.2 |

| CARBIDE | 5.8-7.0 | ||

| 碳,粉末 | CARBIDE, POWDER | 5.8-7.0 | |

| 碳黑 | CARBON BLACK | 2.5-3.0 | |

| 二氧化碳 | CARBON DIOXIDE | 0 | 1.6 |

| 二氧化碳,液体 | CARBON DIOXIDE, LIQUID | 1.6 | |

| 二硫化碳,液体 | CARBON DISULFIDE.LIQUID | 2.6 | |

| 二硫化碳 | CARBON DISULPHIDE | 20 | 2.6 |

| 二硫化碳 | CARBON DISULPHIDE | 82 | 2.2 |

| 四氧化碳 | CARBON TETRACHLORIDE | 20 | 2.2 |

| 巴西棕榈蜡 | CARNAUBA WAX | 2.9 | |

| 香芹烯酮 | CARVEN ONE | 20 | 18.4 |

| 香草醇 | CAR VOL | 18 | 11.2 |

| 香芹酮 | CAR V ONE | 22 | 11 |

| 酪蛋白 | CASE IN | 6.1-6.8 | |

| 酪蛋白脂 | CASE IN RESIN | 6.7 | |

| 锡石 | CAS SITE RITE | 23.4 | |

| 蓖麻油 | CASTOR OIL | 16 | 4.7 |

| 蓖麻油 | CASTOR OIL | 27 | 2.6 |

| 蓖麻油(氢化) | CASTOR OIL (HYDROGENATED) | 27 | 10.3 |

| 雪松希 | CED RENE | 24 | 3.2 |

| 赛璐玢 | CELLOPHANE | 3.2-6.4 | |

| 赛璐珞 | CELLULOID | 3.3-11 | |

| 纤维素 | CELLULOSE | 3.2-7.5 | |

| 乙酸纤维素 | CELLULOSE ACETATE | 3.2-7 | |

| Z酸纤维素(成型) | CELLULOSE ACETATE (MOLDING) | 3.2-7.0 | |

| 乙酸纤维素(单独) | CELLULOSE ACETATE (SHEET) | 4.0-5.5 | |

| 乙酸丁酸纤维素 | CELLULOSE ACETATE BUTYRATE | 3.2-6.2 | |

| 硝酸纤维素 | CELLULOSE NITRATE (PROXY LIN) | 6.4 | |

| 水泥 | CEMENT | 1.5-2.1 | |

| 水泥(平面) | CEMENT (PLAIN) | 1.5-2.1 | |

| 水泥,波特兰 | CEMENT, PORTLAND | 2.5-2.6 | |

| 水泥,粉末 | CEMENT, POWDER | 5/10 | |

| 谷类(干燥) | CEREALS (DRY) | 3.0-5.0 | |

| 二乙酮 | DIETHYL KETONE | 14 | 17.3 |

| 1-带果忆二乙雕 | DIETHYL L-MALATE | 20 | 9.5 |

| 丙二酸二乙酯 | DIETHYL MALONATE | 21 | 7.9 |

| 草酸二乙酯 | DIETHYL OXALATE | 21 | 8.2 |

| 草酸二乙酯 | DIETHYL OXALOACETATE | 19 | 6.1 |

| 外消旋酒石酸二乙酯 | DIETHYL RACE MATE | 20 | 4.5 |

| 癸二酸二乙酯 | DIETHYL SEBA CATE | 30 | 5 |

| 癸二酸二乙酯 | DIETHYL SUCCINATE | 30 | 6.6 |

| 琥珀酰琥珀酸二乙酯 | DIETHYL SUCCI NO SUCCINATE | 19 | 2.5 |

| 二乙基硫醚 | DIETHYL SULFIDE | 20 | 7.2 |

| 亚硫酸二乙酯 | DIETHYL SULFITE | 20 | 15.9 |

| DIETHYL TARTRATE | 20 | 4.5 | |

| 二乙基锌 | DIETHYL ZINC | 20 | 2.6 |

| 二乙胺 | DI ETHYLAMINE | 20 | 3.7 |

| 二乙基苯胺 | DIETHYL ANILINE | 19 | 5.5 |

| 苹果酸氢二乙酯 | DIETHYL-DIMA LATE | 10.2 | |

| 二氢CAROONE | DIHYDRO CARO ONE | 19 | 8.7 |

| 二氢香芹酮 | DIHYDRO CAR V ONE | 19 | 8.5 |

| DII MY LAMINE | 18 | 2.5 | |

| DI IOA MYLENE | 17 | 2.4 | |

| 二碘乙烯一1 | DI IODO ETHYLENE 1 | 27 | 4 |

| 二碘甲烷 | DI IODO METHANE | 25 | 5.3 |

| 1异戊基 | DI ISOAMYL | 17 | 2 |

| 二异戊烯 | DI ISOAMYL ENE | 2.4 | |

| 二异丁胺 | DI ISO BUTYLAMINE | 22 | 2.7 |

| 二甲氧苯 | DIMETHOXY BENZENE | 23 | 4.5 |

| 二甲基苯酯 | DIMETHYLETHYL | 20 | 11.7 |

| 二甲基乙基甲醇 | DIMETHYLETHYL CARBINOL | 20 | 11.7 |

| 丙二酸二甲酯 | DIMETHYL MALONATE | 20 | 10.4 |

| 乙二酸二甲酯 | DIMETHYL OXALATE | 20 | 3 |

| 二甲基戊烷 | DIMETHYL PENTANE | -7 | 1.912 |

| 邻苯二甲酸二甲酯 | DIMETHYL PHTHALATE | 24 | 8.5 |

| 硫酸二甲酯 | DIMETHYL SULFATE | 20 | 55 |

| 二甲硫醚 | DIMETHYL SULFIDE | 20 | 6.3 |

| 二甲基-1-羟基苯 | DIMETHYL-1-HYDROXY BENZENE | 17 | 4.8 |

| 二甲基-2-己烷 | DIMETHYL-2-HEXANE | 20 | 2.4 |

| 二甲胶 | DIMETHYLAMINE | 6.3 | |

| 二甲(基)苯胺 | DIMETHYLANILINE | 20 | 4.4 |

| 二甲基溴乙烯 | DIMETHYL BROMO ETHYLENE | 20 | 6.7 |

| 二甲基庚烷 | DIMETHYL HEPTANE | 20 | 1.9 |

| 甲基戊烷 | DIMETHYL PENTANE | 20 | 1.9 |

| 二甲基奎喔啉 | DIMETHYL QUI NOX A LINE | 24 | 2.3 |

| 二甲基TOUIDINE | DIMETHYL TO UI DINE | 20 | 3.3 |

| 氧化二氮 | DINITROGEN OXIDE | 0 | 1.6 |

| 四氧化二氨 | DINITROGEN TETROXIDE | 14 | 2.5 |

| 磷苯二甲酸二异辛酯 | DIOCTYL PHTHALATE | 24 | 5.1 |

| 二氧二乙稀1,4 | DIOXANE1, 4 | 25 | 2.2 |

| 二棕榈酸甘油酯 | DI PALM IT IN | 72 | 3.5 |

| DI PENTENE | 20 | 2.3 | |

| 十甲基环戊硅氧烷 | DEC A METHYL CYCLO PENTA SILOXANE | 20 | 2.5 |

| 十甲基四硅氧烷 | DEC A METHYL TETRA SILOXANE | 20 | 2.4 |

| 癸醛 | DEC ANAL | 8.1 | |

| 癸烷 | DECANE | 20 | 2 |

| DE CANOL | 20 | 8.1 | |

| 类烯 | DECYL ENE | 17 | 2.7 |

| 癸炔 | DEC YNE | 20 | 2.2 |

| 尔 | DEUTERIUM | 20 | 1.3 |

| 氧化氘 | DEUTERIUM OXIDE | 25 | 78.3 |

| 糊精 | DEXTRIN | 2.2-2.4 | |

| 二乙酰氧基丁烷 | DI ACETOXY BUTANE | 24 | 6.64 |

| 二丙烯基硫化物 | DI ALLYL SULFIDE | 20 | 4.9 |

| 金刚在 | DIAMOND | 5.5-10.0 | |

| 二苯基甲烷 | DIA PHENYL METHANE | 2.7 | |

| DIA PLM IT IN | 3.5 | ||

| 二苯群夫喃 | DIBENZO FURAN | 100 | 3 |

| 癸二酸二苄基酯 | DI BENZYL SEBA CATE | 20 | 4.6 |

| 二苄胺 | DI BENZYL AMINE | 20 | 3.6 |

| 二溴庚烷 | DI BRO HEPTANE | -4 | 5.08 |

| 二溴苯 | DIBROMO BENZENE | 20 | 8.8 |

| 二溴丁烷 | DIBROMO BUTANE | 20 | 5.7 |

| 二溴乙烯(顺式-1,2) | DIBROMO ETHYLENE (CIS-1, 2) | 0 | 7.7 |

| 溴庚烷 | DIBROMO HEPTANE | 24 | 5.1 |

| 二溴己烷 | DIBROMO HEXANE | 24 | 5 |

| 二溴甲烷 | DIBROMO METHANE | 10 | 7.8 |

| 溴丙烷 | DIBROMO PROPANE | 20 | 4.3 |

| 二溴丙基 | DIBROMO PROPYL ALCOHOL | 21 | 9.1 |

| 邻苯二甲酸二丁酯 | DIBUTYL PHTHALATE A | 30 | 6.4 |

| 癸二酸二丁酯 | DIBUTYL SEBA CATE | 30 | 4.5 |

| 酒石酸二丁酯109 | DIBUTYL TARTRATE 109 | 9.4 | |

| 氯乙酸 | DI CHLOR ACETIC ACID | -7 | 10.7 |

| 二氯乙酸 | DI CHLOR ACETIC ACID | 22 | 8.2 |

| 二氯丙酮 | DI CHLOR ACETONE | 20 | 14 |

| 二氯苯 | DICHLOROBENZENE | 53 | 2.8 |

| 二氯乙烷 | DICHLOROETHANE | 20 | 16.7 |

| 二氯乙烷(1,2) | DICHLOROETHANE (1, 2) | 25 | 10.3 |

| 二氯乙烯 | DICHLOROETHYLENE | 17 | 4.6 |

| 二氯甲烷 | DICHLOROMETHANE | 20 | 9.1 |

| 二氯苯乙烯 | DICHLORO STYRENE | 24 | 2.6 |

| 二氯甲苯 | DICHLORO TOLUENE | 20 | 6.9 |

| 邻苯二甲酸二CTYL酯 | DICT YL PHTHALATE | 5.1 | |

| 己二酸二环己酯 | DI CYCLOHEXYL ADIPATE | 35 | 4.8 |

| 二苄胺 | DIE BENZYL AMINE | 20 | 3.6 |

| DIETHYL 1-MALATE | 20 | 9.5 | |

| 亚苄基丙二酸二乙酯 | DIETHYL BENZ AL MALONATE | 0 | 8 |

| 二乙基二硫化物 | DIETHYL DISULFIDE | 19 | 15.9 |

| DL一苹果酸二乙酯 | DIETHYL DL-MALATE | 18 | 10.2 |

| 戊二酸二乙酯 | DIETHYL GLUT A RATE | 30 | 6.7 |

| I一苹果酸二己酯 | DIETHYL I-MALATE | 9.5 | |

| 咖啡渣 | COFFEE REFUSE | 2.4-2.6 | |

| 焦炭 | COKE | 1.1-2.2 | |

| 复方 | COMPOUND | 3.6 | |

| 催化剂铜 | COPPER CATALYST | 6.0-6.2 | |

| 油酸铜 | COPPER OLEATE | 20 | 2.8 |

| 氧化铜 | COPPER OXIDE | 18.1 | |

| 革青石 | C ORDER IT E | 2.5-5.4 | |

| 玉米 | CORN | 5/10 | |

| 玉米(干颗粒) | CORN (DRY GRANULAR S) | 1.8 | |

| 玉米,拒绝 | CORN.REFUSE | 2.3-2.6 | |

| 科尔宁玻璃 | CORNING GLASS | 6.5 | |

| 棉花 | COTTON | 1.3-1.4 | |

| 棉子油 | COTTONSEED OIL | 3.1 | |

| 機焦油学 | CREO SOL | 17 | 10.6 |

| 甲酚 | CRESOL | 24 | 5 |

| 甲酚,液体 | CRESOL.LIQUID | 9/11 | |

| 巴豆腈 | CROTON ICN IT RICE | 20 | 28 |

| 晶体 | CRYSTAL E | 3.5-4.7 | |

| 枯醛 | CUM ALDEHYDE | 15 | 11 |

| 异丙苯 | CUMENE | 20 | 2.4 |

| 枯醛 | CUM IC ALDEHYDE | 14 | 10.7 |

| 油酸铜 | CUPRIC OLEATE | 2.8 | |

| 氧化铜 | CUPRIC OXIDE | 16 | 18.1 |

| 懒蝴制 | CUPRIC SULFATE | 10.3 | |

| 硫酸铜(5H,0) | CUPRIC SULFATE (5H2O) | 7.8 | |

| 疏酸制() | CUPRIC SULFATE (AN HYD) | 10.3 | |

| 氰乙酸 | CYANO ACETIC ACID | 4 | 33 |

| 醋酸腈乙酯 | CYANO ETHYL ACETATE | 20 | 19.3 |

| 氰 | CYANOGEN | 23 | 2.6 |

| 环己烷 | CYCLO HE DANE | -7 | 2 |

| 环己酮 | CYCLO HENAN ONE | 20 | 18.2 |

| 环庚硅氧烷 | CYCLO HE PTA SILOXANE | 20 | 2.7 |

| 环己烷 | CYCLOHEXANE | 20 | 2 |

| 环乙烷,液体 | CYCLOHEXANE, LIQUID | 18.5 | |

| 环己烷羧酸 | CYCLOHEXANE CARBOXYLIC ACID | 31 | 2.6 |

| 环己烯甲醇 | CYCLOHEXANE METHANOL | 60 | 9.7 |

| 环己醇 | CYCLO HEXANOL | 25 | 15 |

| 环己酮 | CYCLOHEXANONE | 20 | 18.2 |

| 环己酮肟 | CYCLOHEXANONE OXIME | 89 | 3 |

| 环己烯 | CYCLOHEXENE | 20 | 18.3 |

| 已 | CYCLOHEXYL AMINE-5 | 5.3 | |

| 环己烯基酚 | CYCLOHEXYL PHENOL | 54 | 4 |

| 环己烯基三氟甲烷-1 | CYCLOHEXYL TRIFLUORO METHANE -1 | 20 | 11 |

| 环戊烷 | CYCLO PENTANE | 20 | 2 |

| 伞花烃62 | CY MEN E 62 | 2.3 | |

| 对苯二甲酸丁二醇酯(涤纶粉末) | D.M.T. (DACRON POWDER) | 1.33 | |

| D一古柯碱 | D-COCAINE | 3.1 | |

| 十氢化萘 | DEC A HYDRON APH TO LENE | 20 | 2.2 |

| 溴乙烷 | ETHYL BROMIDE | 18 | 4.9 |

| 溴异丁酸乙酯 | ETHYL BROMO ISO BUTYRATE | 20 | 7.9 |

| 溴丙酸乙酯 | ETHYL BROMO PROPIONATE | 20 | 9.4 |

| 丁酸乙酯 | ETHYL BUTYRATE | 19 | 5.1 |

| 乙基碳酸酯 | ETHYL CARBONATE | 20 | 3.1 |

| 乙基碳酸酯 | ETHYL CARBONATE | 49 | 14.2 |

| 乙基纤维素 | ETHYL CELLULOSE | 2.8-3.9 | |

| 氯乙酸乙酯 | ETHYL CHLOR ACETATE | 20 | 11.6 |

| 氯甲酸乙酯 | ETHYL CHLOROFORMATE | 20 | 11.3 |

| 氯丙酸乙酯 | ETHYL CHLORO PROPIONATE | 20 | 10.1 |

| 肉桂酸乙酯 | ETHYL CINNA MATE | 19 | 5.3 |

| 氰乙酸乙酯 | ETHYL CYANO ACETATE | 20 | 27 |

| 乙基环丁烷 | ETHYL CYCLO BUTANE | 20 | 2 |

| 1二酸乙 | ETHYL DO DECANOATE | 20 | 3.4 |

| 乙醚 | ETHYL ETHER | -100 | 8.1 |

| 乙醚 | ETHYL ETHER | -40 | 5.7 |

| ETHYL ETHER | 20 | 4.3 | |

| 乙氧基苯甲酸乙酯 | ETHYL ETHOXY BENZOATE | 21 | 7.1 |

| 败酸乙 | ETHYL FORMATE | 25 | 7.1 |

| 甲酰苯乙酸乙酯 | ETHYL FORMYL PHENYL ACETATE | 20 | 3 |

| 延胡索酸乙酯 | ETHYL FUMARATE | 23 | 6.5 |

| 羟基甲撑苯乙酸乙酯 | ETHYL HYDROXY METHYLENE PHENYL A CET | 5 | |

| 羟基甲撑丙二酸乙酯 | ETHYL HYDROXYMETHYL ENO MALONATE | 6.6 | |

| 羟基四羧酸乙酯 | ETHYL HYDROXY-TETRA CARBOXYLATE | 5.9 | |

| 羟基四羧酸乙酯 | ETHYL HYDROXY-T ETRO CARBOXYLATE | 2.7 | |

| 碘乙烷 | ETHYL IODIDE | 20 | 7.4 |

| 异硫氰酸乙酯 | ETHYL ISOTHIOCYANATE | 20 | 19.7 |

| 乙两酸乙 | ETHYL LEVU LINE TE▲ | 21 | 12.1 |

| 马来酸乙酯 | ETHYL MALEATE | 23 | 8.5 |

| 乙硫醇 | ETHYL MERCAPTAN | 20 | 8 |

| 的酸乙酶 | ETHYL NITRATE | 20 | 19.7 |

| 油酸乙酯 | ETHYL OLEATE | 27 | 3.2 |

| 棕柳酸乙酯 | ETHYL PALMITATE | 20 | 3.2 |

| 苯乙酸乙酯 | ETHYL PHENYL ACETATE | 21 | 5.4 |

| 丙酸乙酯 | ETHYL PROPIONATE | 20 | 5.7 |

| 水杨酸乙酯 | ETHYL SALICYLATE | 21 | 8.6 |

| 磷酸乙酯 | ETHYL SILICATE | 20 | 4.1 |

| 硬脂酸乙酯 | ETHYL STEARATE | 40 | 3 |

| 硫氰酸乙酯 | ETHYL THIOCYANATE | 20 | 29.6 |

| 氯酸盐钠 | ETHYL TRI CHLOR ACETATE | 20 | 7.8 |

| 十碳酸乙能 | ETHYL UNDECANOATE | 20 | 3.6 |

| ETHYL VALERATE | 20 | 4.7 | |

| 乙 | ETHYLAMINE | 21 | 6.3 |

| 乙基苯胺 | ETHYL ANILINE | 20 | 5.9 |

| 乙苯 | ETHYLBENZENE | 24 | 3 |

| 氯乙烷 | ETHYLENE CHLORIDE | 20 | 10.5 |

| 二氯乙烷 | ETHYLENE CHLORO HYDR IN | 25 | 26 |

| 氨乙烷 | ETHYLENE CYANIDE | 58 | 58.3 |

| 乙二胺 | ETHYLENEDIAMINE | 18 | 16 |

| 乙三 | ETHYLENE GY LCOL | 20 | 37 |

| 碘乙烷 | ETHYLENE IODIDE | 3.4 | |

| 环氧乙烷 | ETHYLENE OXIDE | 2514 | |

| 四氟乙烯 | ETHYLENE TETRA FLOURIDE | 1.9-2.0 | |

| 2一氯乙醇 | ETHYLENE CHLORO HYDR IN | 24 | 25 |

| 乙二胺 | ETHYLENEDIAMINE | 18 | 16 |

| 乙基树脂 | ETHYL IC RESIN | 2.2-2.3 | |

| 乙基戊烷 | ETHYL PENTANE | 20 | 1.9 |

| 乙基甲 | ETHYL TOLUENE | 24 | 2.2 |

| 因二烯 | ET I BINE | -50 | 2.5 |

| 丁香酚 | EUGENOL | 18 | 6.1 |

| FAB(来自盒中,8%水分) | FAB (FROM BOX, 8%MOISTURE) | 1.3 | |

| 茴香酮 | FEN CHONE | 20 | 12 |

| FERMAN IUM TETRACHLORIDE | 24 | 2.4 | |

| 油酸铁 | FERRIC OLEATE | 20 | 2.6 |

| 铬铁 | FERRO CHROMIUM | 1.5-1.8 | |

| 锰铁 | FERRO MANGANESE | 5.0-5.2 | |

| 化亚铁 | FERROUS OXIDE | 16 | 14.2 |

| 酸亚铁 | FERROUS SULFATE | 14 | 14.2 |

| 面粉 | FLOUR | 2.5-3.0 | |

| FLOUR IN E | -202 | 1.5 | |

| FLOUR SPAR | 6.8 | ||

| 氟甲苯 | FLUORO TOLUENE | 30 | 4.2 |

| 飞灰 | FLYASH | 1.9-2.6 | |

| 甲醛 | FORMALIN | 23 | |

| 甲酰胺 | FORMAMIDE | 20 | 84 |

| FORMIC ACID | 16 | 58 | |

| 镁橄榄石 | FORSTERITE | 6.2 | |

| 氟里昂-11 | FREON 11 | 21 | 3.1 |

| 氟里昂-113 | FREON 113 | 21 | 2.6 |

| 氟里昂-12 | FREON 12 | 21 | 2.4 |

| 漂土 | FULLER'S EARTH | 1.8-2.2 | |

| 呋喃 | FURAN | 25 | 3 |

| 喃甲醛 | FURFURAL | 20 | 42 |

| 糠醛 | FURFURAL DE HYDE | 20 | 41.9 |

| 汽油 | GASOLINE | 21 | 2 |

| GERBER麦片(来自盒中) | GERBER OATMEAL (INBOX) | 1.5 | |

| 四氯化锗 | GERMANIUM TETRACHLORIDE | 25 | 2.4 |

| 娜璃 | GLASS | 3.7-10 | |

| 玻璃(硅石) | GLASS (SILICA) | 3.8 | |

| 玻璃,水珠 | GLASS, BEAD | 3.1 | |

| 玻璃,颗粒 | GLASS, GRANULE | 6/7 | |

| 玻璃,原料 | GLASS.RAW MATERIAL | 2.0-2.5 | |

| 葡庚糖七醇 | GLUCO HE PTI TO L | 120 | 27 |

| 甘油,液体 | GLYCERIN, LIQUID | 47-68 | |

| 甘油 | GLYCEROL | 25 | 42.5 |

| 甘油 | GLYCEROL | 0 | 47.2 |

| 邻苯二甲酸甘油脂(浇铸醇酸树脂) | GLYCEROL PHTHALATE (CAST ALKYD) | 3.7-4.0 | |

| GLYCERYL TRIO CE TATE | 21 | 6 | |

| 乙二醇 | GLYCOL | 25 | 37 |

| 乙二醇 | GLYCOL | 50 | 35.6 |

| 乙二腈 | GLYCOLIC NITRILE | 20 | 27 |

| 谷物 | GRAIN | 3/8 | |

| 石墨 | GRAPHITE | 12/15 | |

| 愈创木酚0 | GUAIAC OLO | 11 | |

| 石 | GYPSUM | 2.5-6.0 | |

| HAGEMANNIE酯 | HAGEMANN IE ESTER | 20 | 10.6 |

| 六氯 | HALO WAX | 4.5 | |

| 重油 | HEAVY OIL | 3 | |

| 重油,C | HEAVY OIL, C | 2.6 | |

| 液氦 | HELIUM, LIQUID | 1.05 | |

| -3 | HELIUM -3 | 14 | 1.055 |

| 十七烷酮 | HEPTAD E CAN ONE | 60 | 5.3 |

| 庚烷 | HEPTANE | 20 | 1.9 |

| 庚烷,液体 | HEPTANE, LIQUID | 1.9-2.0 | |

| 庚酸 | HE PTA NO IC ACID | 2.5 | |

| 庚酸 | HEPTANOICACIELD | 22 | 2.59 |

| 庚酮 | HE PTA NONE | 20 | 11.9 |

| HE PTA ON IC ACID | 71 | 2.6 | |

| 庚醇 | HE PTY L ALCOHOL | 21 | 6.7 |

| 六甲基氧二硅烷 | HEXA METHYL DI SILOXANE | 20 | 2.2 |

| 己烷 | HEXANE | -90 | 2 |

| HEXANOL | 25 | 13.3 | |

| 已扩 | HEXA NONE | 15 | 14.6 |

| 十六甲基环庚硅氧烷 | HEXDEC A METHYL CYCLO HE PTA SILOXANE | 20 | 2.7 |

| 己基碘 | HEXYL IODIDE | 20 | 6.6 |

| 乙烯 | HE XYLENE | 17 | 2 |

| 已基典 | HEXYL IODIDE | 20 | 6.6 |

| 联氨 | HYDRAZINE | 20 | 52 |

| 盐酸 | HYDROCHLORIC ACID | 20 | 4.6 |

| 气乱酸 | HYDROCYANIC ACID | 21 | 2.3 |

| 纵乱酸 | HYDROCYANIC ACID | O | 158 |

| 氢氟酸 | HYDROFLUORIC ACID | 83.6 | |

| HYDROGEN | 227 | 1.23 | |

| HYDROGEN | 100 | 1.000284 | |

| 溴化氢 | HYDROGEN BROMIDE | -4 | 3.8 |

| 溴化氢 | HYDROGEN BROMIDE | -84 | 7 |

| 氢氟酸 | HYDROGEN CHLORIDE | 28 | 4.6 |

| HYDROGEN CHLORIDE | -122 | 12 | |

| 氰化氢 | HYDROGEN CYANIDE | 21 | 95.4 |

| 氢氟酸 | HYDROGEN FLUORIDE | 84.2 | |

| HYDROGEN FLUORIDE | -73 | 17 | |

| 碘化氢 | HYDROGEN IODIDE | 22 | 2.9 |

| 碘化 | HYDROGEN IODIDE | 22 | 2.9 |

| 过氧化氢 | HYDROGEN PEROXIDE | 84.2 | |

| 过氧化氢100% | HYDROGEN PEROXIDE 100% | 70.7 | |

| 过氧化氢35% | HYDROGEN PEROXIDE 35% | 121 | |

| 硫化氢 | HYDROGEN SULFIDE | -64 | 9.3 |

| 硫化氢 | HYDROGEN SULFIDE | 9 | 5.8 |

| 羟基-4-甲基-2-戊酮 | HYDROXY-4-ME THY-2-PENTA NONE | 24 | 18.2 |

| 羟基甲撑樟脑 | HYDROXY METHYLENE CAMPHOR | 30 | 5.2 |

| 羟基甲撑苄基氰化物 | HYDROXY METHYLENE BENZYL CYANIDE | 20 | 6 |

| 羟基甲撑乙酰乙酸羟基甲撑酯 | HYDROXY METHYLENE HYDROXY METHYLENE ACETOACETATE | 7.8 | |

| 肼 | HYDRO ZINE | 20 | 52.9 |

| 碘庚烷 | I DO HEPTANE | 22 | 4.9 |

| 碘己烷 | I DO HEXANE | 20 | 5.4 |

| IDO-碘十六烷 | I DO-IODO HEXADECANE | 20 | 3.5 |

| 碘甲烷 | I DO METHANE | 20 | 7 |

| 碘壬烷 | ID OP OCTANE | 24 | 4.6 |

| 碘甲苯 | I DO TOLUENE | 20 | 6.1 |

| 钛铁研 | ILMENITE | 6.0-7.0 | |

| IN ADOL | 60 | 7.8 | |

| IN DO NOL | 16 | 7.8 | |

| 碘 | IODINE | 42 | 118 |

| 碘 | IODINE | 11 | |

| 碘 | IODINE | 121 | 118 |

| 碘(粒状) | IODINE (Granular) | 4 | |

| 碘壬烷 | I ODI OCTANE | 4.6 | |

| I ODL OCTANE | -4 | 4.62 | |

| 碘苯 | IODO BENZENE | 20 | 4.6 |

| 碘庚烷 | IODO HEPTANE | -6 | 4.92 |

| 碘己烷 | IODO HEXANE | -7 | 5.37 |

| 碘甲烷 | IODO METHANE | -7 | 7 |

| 碘甲苯 | IODO TOLUENE | -7 | 6.1 |

| 风化铁 | IRON OXIDE | 14.2 | |

| ISOBUTYL ALCOHOL | 18.7-31.7 | ||

| 异丁基碘 | ISOBUTYL IODIDE | 5.8 | |

| 硝酸异丁酯 | ISOBUTYL NITRATE | 11.9 | |

| 丁胺 | ISO BUTYLAMINE | 4.5 | |

| 酪酸 | ISO BUTYRIC ACID | 2.7 | |

| 异丁腈 | ISO BUT YRO NITRILE | 20.8 | |

| 异戊酸 | IS OVAL ERIC ACID | 20 | 2.6 |

| 乙酸异戊酯 | ISOAMYL ACETATE | 20 | 5.6 |

| 异戊醇 | ISOAMYL ALCOHOL | 23 | 15.3 |

| 异戊基溴 | ISOAMYL BROMIDE | 24 | 6.1 |

| 丁酸异戊酯 | ISOAMYL BUTYRATE | 20 | 3.9 |

| 氯乙酸异戊酯 | ISOAMYL CHLOR ACETATE | 20 | 7.8 |

| 异戊基氯 | ISOAMYL CHLORIDE | 18 | 6.4 |

| 氯乙酸异戊酯 | ISOAMYL CHLORO ACETATE | 7.8 | |

| 氯甲酸异戊酯 | ISOAMYL CHLOROFORMATE | 20 | 7.8 |

| 异戊基碘 | ISOAMYL LODI DE | 18 | 5.6 |

| ISOAMYL PROPIONATE | 20 | 4.2 | |

| 水杨酸异戊酯 | ISOAMYL SALICYLATE | 20 | 5.4 |

| 丙烯晴-丁二烯-苯乙烯树脂块 | ABS RESIN, LUMP | 2.4-4.1 | |

| 丙烯晴-丁二烯-苯乙烯树脂球 | ABS RESIN.PELLET | 1.5-2.5 | |

| 二氢苊 | ACENAPHTHENE | 21 | 3 |

| 聚甲醛 | ACETAL | 21 | 3.6 |

| 溴代乙缩醛二乙醇 | ACETAL BROMIDE | 16.5 | |

| 乙二醛肟 | ACETAL D OXIME | 20 | 3.4 |

| 乙醛 | ACETALDEHYDE | 5 | 21.8 |

| 乙酰胺 | ACETAMIDE | 20 | 41 |

| 乙酰胺 | ACETAMIDE | 82 | 59 |

| ACE TANI LIDE | 22 | 2.9 | |

| 乙酸 | ACETIC ACID | 20 | 6.2 |

| 乙酸 | ACETIC ACID | 2 | 4.1 |

| 乙酸酐 | ACETIC ANHYDRIDE | 19 | 21 |

| 丙酮 | ACETONE | 25 | 20.7 |

| 丙 | ACETONE | 53 | 17.7 |

| 内酮 | ACETONE | O | 1.0159 |

| 乙晴 | ACETONITRILE | 21 | 37.5 |

| 苯乙酮 | ACETOPHENONE | 24 | 17.3 |

| 内酮肟 | A CET OXIME | -4 | 3 |

| 乙酰丙酮 | ACETYL ACETONE | 20 | 23.1 |

| 乙酰溴 | ACETYL BROMIDE | 20 | 16.5 |

| 乙酰氯 | ACETYL CHLORIDE | 20 | 15.8 |

| 乙酰丙酮 | ACETYL E ACETONE | 20 | 25 |

| 乙炔 | ACETYLENE | 1.0217 | |

| 己基甲酮 | ACETYL M ETHYLHEXYL KETONE | 19 | 27.9 |

| 丙烯酸树脂 | ACRYLIC RESIN | 2.7-4.5 | |

| AC TEAL | 21.0-3.6 | ||

| 空气 | AIR | 1 | |

| 空气(干燥) | AIR (DRY) | 20 | 1.000536 |

| 业 | ALCOHOL, INDUSTRIAL | 16-31 | |

| 醇酸树脂 | ALKYD RESIN | 3.5-5 | |

| 丙烯醇 | ALLYL ALCOHOL | 14 | 22 |

| 溴丙烯 | ALLYL BROMIDE | 19 | 7 |

| 烯丙基氯 | ALLYL CHLORIDE | 20 | 8.2 |

| 碘丙烯 | ALLYL IODIDE | 19 | 6.1 |

| 异硫氰酸丙烯酯 | ALLYL ISOTHIOCYANATE | 18 | 17.2 |

| 烯丙基脂(CAST) | ALLYL RESIN (CAST) | 3.6-4.5 | |

| 氧化铝 | ALUMINA | 9.3-11.5 | |

| 氧化铝 | ALUMINA | 4.5 | |

| 氧化铝瓷 | ALUMINA CHINA | 3.1-3.9 | |

| 溴化铝 | ALUMINUM BROMIDE | 100 | 3.4 |

| 氟化铝 | ALUMINUM FLUORIDE | 2.2 | |

| 氢氧化铝 | ALUMINUM HYDROXIDE | 2.2 | |

| 油酸铝 | ALUMINUM OLEATE | 20 | 2.4 |

| 砼式磷酸铝 | ALUMINUM PHOSPHATE | -14 | |

| 铝粉 | ALUMINUM POWDER | 1.6-1.8 | |

| 琥珀 | AMBER | 2.8-2.9 | |

| 酸硬化树脂 | AMINO ALKYD RESIN | 3.9-4.2 | |

| 血氨 | AMMONIA | -59 | 25 |

| 血氨 | AMMONIA | -34 | 22 |

| 血氨 | AMMONIA | 4 | 18.9 |

| 血氨 | AMMONIA | 21 | 16.5 |

| 峻氨(气体) | AMMONIA (GAS?) | 0 | 72 |

| 溴化铵 | AMMONIUM BROMIDE | 7.2 | |

| 氯化铵 | AMMONIUM CHLORIDE | 7 | |

| 醋酸戊酯 | AMYL ACETATE | 20 | 5 |

| 戊醇 | AMYL ALCOHOL | -118 | 35.5 |

| 戊醇 | AMYL ALCOHOL | 20 | 15.8 |

| 戊醇 | AMYL ALCOHOL | 60 | 11.2 |

| 苯甲酸戊酯 | AMYL BENZOATE | 20 | 5.1 |

| 溴化环戊烷 | AMYL BROMIDE | 10 | 6.3 |

| 戊基氯 | AMYL CHLORIDE | 11 | 6.6 |

| 戊基醚 | AMY LET HER | 16 | 3.1 |

| AMYL FORMATE | 19 | 5.7 | |

| 碘化戊基 | AMYL IODIDE | 17 | 6.9 |

| 硝酸戊基 | AMYL NITRATE | 17 | 9.1 |

| 硫氰酸盐戊基 | AMYL THIOCYANATE | 20 | 17.4 |

| AMY LAMINE | 22 | 4.6 | |

| 戊烯 | A MYLENE | 21 | 2 |

| 溴戊烯 | A MYLENE BROMIDE | 14 | 5.6 |

| A MYLENE TETRA RAR BOXY LATE | 19 | 4.4 | |

| AMYL MERCAPTAN | 20 | 4.7 | |

| 苯胺 | ANILINE | 0 | 7.8 |

| 苯胺 | ANILINE | 20 | 7.3 |

| 苯胺 | ANILINE | 100 | 5.5 |

| 苯氨-甲醛树脂 | ANILINE FORMALDEHYDE RESIN | 3.5-3.6 | |

| 苯胺树脂 | ANILINE RESIN | 3.4-3.8 | |

| 茴香醛 | AN IS ALDEHYDE | 20 | 15.8 |

| 茴香肟 | AN IS ALDO XINE | 63 | 9.2 |

| 苯甲醚 | AN ISOLE | 20 | 4.3 |

| 三氯化锑 | AN IT MONY TRICHLORIDE | 5.3 | |

| 五氯化锑 | ANTIMONY PENTA CHLORIDE | 20 | 3.2 |

| 燃化 | ANTIMONY TRI BROMIDE | 100 | 20.9 |

| 三氯化锑 | ANTIMONY TRICHLORIDE | 5.3 | |

| 三溴化锑 | ANTIMONY TRICHLORIDE | 74 | 33 |

| 三碘化锑 | ANTIMONY TRICO DID E | 175 | 13.9 |

| 炻 | APATITE | 7.4 | |

| ARGON | -227 | 1.5 | |

| ARGON | 20 | 1.000513 | |

| 三溴化砷 | ARSENIC TRI BROMIDE | 37 | 9 |

| 三氯化砷 | ARSENIC TRICHLORIDE | 66 | 7 |

| 三氯化砷 | ARSENIC TRICHLORIDE | 21 | 12.4 |

| 三碘化砷 | ARSENIC TRI IODIDE | 150 | 7 |

| 胂 | ARSINE | -100 | 2.5 |

| 石棉 | ASBESTOS | 3.0-4.8 | |

| 飘尘 | ASH (FLY) | 1.7-2.0 | |

| 沥青 | ASPHALT | 24 | 2.6 |

| 沥青,液体 | ASPHALT, LIQUID | 2.5-3.2 | |

| 氧化偶氮茴香醚 | AZ OXY AN ISOLE | 50 | 2.3 |

| 偶氮苯 | AZ OXY BENZENE | 40 | 5.1 |

| 氧化偶氮 | AZ OXY PHEN IT OLE | 150 | 6.8 |

| 酚醛塑料 | BAKELITE | 3.5-5.0 | |

| 碎石 | BALLAST | 5.4-5.6 | |

| 球磨给料(水泥) | BALL MILL FEED (CEMENT) | 4.5 | |

| 选票,拒绝 | BALM, REFUSE | 3.1 | |

| 氯化钡 | BARIUM CHLORIDE | 9.4 | |

| 氯化钡(2H20) | BARIUM CHLORIDE (2H 20) | 9.4 | |

| 氯化钡(酐) | BARIUM CHLORIDE (AN HYD) | 11 | |

| 硝酸钡 | BARIUM NITRATE | 5.8 | |

| 硫酸钡 | BARIUM SULFATE | 16 | 11.4 |

| 大麦粉 | BARLEY FLOUR | 3.0-4.0 | |

| 大麦粉 | BARLEY POWDER | 3.0-4.0 | |

| 蜂蜡 | BEESWAX | 2.7-3.0 | |

| 二氯化 | BENZ AL CHLORIDE | 20 | 6.9 |

| 苯甲醛 | BENZALDEHYDE | 20 | 17.8 |

| 苯甲醛肟 | BENZ ALD OXIME | 20 | 3.8 |

| 苯 | BENZENE | 20 | 2.3 |

| 苯 | BENZENE | 135 | 2.1 |

| 苯 | BENZENE | 371 | 1.0028 |

| 苯偶酰 | BENZ IL | 94 | 13 |

| 苯甲腈 | BENZO NITRILE | 20 | 26 |

| 二苯甲酮 | BENZOPHENONE | 50 | 11.4 |

| 二苯甲酮 | BENZOPHENONE | 20 | 13 |

| 三氯甲苯 | BENZO TRICHLORIDE | 20 | 7.4 |

| 苯甲酰氯 | BENZOYL CHLORIDE | 21 | 22.1 |

| 苯甲酰氯 | BENZOYL CHLORIDE | 23 | |

| 苯甲酰丙酮 | BENZOYL ACETONE | 20 | 29 |

| 乙酸苯甲酯 | BENZYL ACETATE | 21 | 5 |

| 笨甲醇 | BENZYL ALCOHOL | 20 | 13 |

| 苯甲酸苄酯 | BENZYL BENZOATE | 20 | 4.8 |

| 苯甲氯 | BENZYL CHLORIDE | 20 | 6.4 |

| 苯乙腈 | BENZYL CYANIDE | 20 | 18.3 |

| 苯乙腈 | BENZYL CYANIDE | 68 | 6 |

| 水杨酸苄酯 | BENZYL SALICYLATE | 20 | 4.1 |

| 苄胺 | BENZYL AMINE | 20 | 4.6 |

| 苄基乙基胺 | BENZYL ETHYLAMINE | 20 | 4.3 |

| 甲基苄胺 | BENZYL METHYLAMINE | 19 | 4.4 |

| 绿云石 | BERYL | 6 | |

| 联苯 | BIPHENYL | 20 | |

| BI WAX | 2.5 | ||

| 漂白粉 | BLEACHING POWDER | 4.5 | |

| 骨炭 | BONE BLACK | 5.0-6.0 | |

| 乙酸龙脑酯 | BORN YL ACETATE | 21 | 4.6 |

| 溴化硼 | BORON BROMIDE | 0 | 2.6 |

| 氯化硼 | BORON YL CHLORIDE | 94 | 5.2 |

| 溴代酰溴 | BRO MACEY TAL BROMIDE | -1 | |

| 辛烷 | OCTANE | 20 | 2 |

| 辛酮 | OCT AN ONE | 20 | 10.3 |

| 辛烯 | OCTENE | 24 | 2.1 |

| 辛醇 | OCTYL ALCOHOL | 18 | 3.4 |

| 壬基碘 | OCTYL IODIDE | 20 | 4.9 |

| 辛烯 | OC TYLENE | 18 | 4.1 |

| 邻二氯苯 | 0-DICHLOROBENZENE | 25 | 7.5 |

| 查仁油 | OIL, ALMOND | 20 | 2.8 |

| 棉子油 | OIL, COTTONSEED | 14 | 3.1 |

| 葡萄籽油 | OIL.GRAPESEED | 16 | 2.9 |

| 柠檬油 | OIL.LEMON | 21 | 2.3 |

| 亚麻籽油 | OIL.LINSEED | 3.4 | |

| 橄榄油 | OIL, OLIVE | 20 | 3.1 |

| 石蜡油 | OIL, PARAFFIN | 20 | 2.2-4.7 |

| 花生油 | OIL, PEANUT | 11 | 3 |

| 石油原油 | OIL.PETROLEUM | 20 | 2.1 |

| 派兰诺油 | OIL.PYRAN OL | 20 | 5.3 |

| 芝麻油 | OIL.SESAME | 13 | 3 |

| 鲸脑油 | OIL.SPERM | 20 | 3.2 |

| 松精油 | OIL.TERP ENTINE | 20 | 2.2 |

| 变压器油 | OIL, TRANSFORMER | 20 | 2.2 |

| 油酸 | OLEIC ACID | 20 | 2.5 |

| 油酸 | OL ERIC ACID | 2.4-2.5 | |

| -二氯乙烷 | ONE-DICHLOROETHANE | 10.7 | |

| 1-二乙氧基乙烷 | ONE-DI ETHOXY ETHANE | 3.8 | |

| 邻硝基苯胺 | lo-NITRO AN A LINE | 90 | 34.5 |

| 邻硝基甲苯 | 0-NITRO TOLUENE | 20 | 27.4 |

| 乳白蜡 | OPAL WAX | 3.1 | |

| 有机冷模制化合物 | ORGANIC COLD MOLDING COMPOUND | 6 | |

| 邻甲基胺 | o-TOLUIDINE | 18 | 6.3 |

| OXYGEN | -193 | 1.51 | |

| OXYGEN | 20 | 1.000494 | |

| 邻二甲苯 | o-XYLENE | 20 | 2.6 |

| 涂料 | PAINT | 5/8/2004 | |

| 棕榈酸 | PALMITIC ACID | 71 | 2.3 |

| 纸(刊) | PAPER (DRY) | 2 | |

| 石蜡 | PARAFFIN | 1.9-2.5 | |

| 固体石蜡 | PARAFFIN WAX | 2.1-2.5 | |

| 三聚乙醛 | PAR ALDEHYDE | 20 | 14.5 |

| 三聚乙醛 | PAR ALDEHYDE | 25 | 13.9 |

| 家庭用石蜡(商品名) | PARA WAX | 2.3 | |

| 氯化石蜡 | PARRA FIN CHLORIDE | 2.0-2.3 | |

| 对溴甲苯 | p-BROMO TOLUENE | 58 | 5.5 |

| 对氯苯酚 | p-CHLOROPHENOL | 54 | 9.5 |

| 对氯甲苯 | p-CHLORO TOLUENE | 20 | 6.1 |

| 对-甲酚 | p-CRESOL | -4 | 5 |

| 对-甲酚 | p-CRESOL | 21 | 5.6 |

| 对-甲酚 | p-CRESOL | 58 | 9.9 |

| 对-伞花烃 | p-CY MEN E | 17 | 2.3 |

| 对二溴苯 | p-DIBROMO BENZENE | 88 | 4.5 |

| 对二氯苯 | p-DICHLORO BENZINE | 20 | 2.86 |

| 对二氧米 | p-DICHLORO BENZINE | 49 | 2.4 |

| PEN AN THIENE | 20 | 2.8 | |

| PENTA CHLOR G ETHANE | 16 | 3.7 | |

| 成二1.3 | PENTADIENE1.3 | 25 | 2.3 |

| 戊烷 | PENTANE | 20 | 1.8 |

| 戊醇 | PENTA NOL | 25 | 13.9 |

| 戊酮(2) | PENTA NONE (2) | 20 | 15.4 |

| -1 | PENTENE (1) | 20 | 2.1 |

| PEN TO CHLOR ETHANE | 3.7 | ||

| 珍珠岩 | PERLITE | 1.3-1.4 | |

| 石油 | PETROLEUM | 2.0-2.2 | |

| 菲 | PHENANTHRENE | 110 | 2.7 |

| PHEN A THIENE | 20 | 2.8 | |

| PHE NATH RENE | 43 | 2.72 | |

| 苯乙醚 | PHE NET OLE | 21 | 4.5 |

| PHENOL | 48 | 9.9 | |

| 石炭酸 | PHENOL | 40 | 15 |

| 石炭酸 | PHENOL | 10 | 4.3 |

| 苯酚醚 | PHENOL ETHER | 29 | 9.8 |

| 酚醛树脂 | PHENOL FORMALDEHYDE RESIN (PFR) | 4.5-5.0 | |

| 賄有有棉填料的(分整树脂) | (PFR) WITH ASBESTOS FILLER | 5.0-7.0 | |

| 具有玻璃纤维填料的(酚醛树脂) | (PFR) WITH GLASS FIBER FILLER | 6.6-7.0 | |

| 具有云母填料的(酚醛树脂) | (PFR) WITH MICA FILLER | 4.2-5.2 | |

| 具有矿物填料的(酚醛树脂) | (PFR) WITH MINERAL FILLER (CAST) | 9.0-15.0 | |

| 具有剑麻纤维的(酚醛树脂) | (PFR) WITH SISAL FIBER | 3.0-5.0 | |

| 具有木粉填料的(附醛树脂 | (PFR) WITH WOOD FLOUR FILLER | 4.0-7.0 | |

| 石炭酸树脂 | PHENOL RESIN | 4.9 | |

| 石炭酸树脂,累积 | PHENOL RESIN, CUMULATED | 4.6-5.5 | |

| 苯氧基乙炔 | PHENOXY ACETYLENE | 24 | 4.8 |

| P HENTI DINE | 21 | 7.3 | |

| 乙酸不 | PHENYL ACETATE | 20 | 6.9 |

| 苯基醚 | PHENYL ETHER | 30 | 3.7 |

| 异硫氰酸苯酯 | PHENYL ISOTHIOCYANATE | 20 | 10.7 |

| 异氰酸苯酯 | PHENYL ISOCYANATE | 20 | 8.9 |

| 苯胺基 | PHENYL URETHANE | 2.7 | |

| 苯基-1-丙烷 | PHENYL-1-PROPANE | 20 | 1.7 |

| 苯基乙醛 | PHENYL ACETALDEHYDE | 20 | 4.8 |

| 苯乙-- | PHENYL ACETIC | 20 | 3 |

| 苯乙腈 | PHENYL ACETONITRILE | 27 | 18 |

| 私乙 | PHENYL ETHANOL | 20 | 13 |

| 乙酸苯乙酯 | PHENYLETHYL ACETATE | 14 | 4.5 |

| 苯乙烯 | PHENYL ETHYLENE | 25 | 2.4 |

| 苯肼 | PHENYL HYDRAZINE | 22 | 7.2 |

| 苯基一1-LROPANE | PHENYL-L-LRO PANE | 20 | 2.7 |

| 苯基-1-IROPANE | PHENYL-ONE-IRO PANE | 2.7 | |

| 水杨酸苯酯 | PHENYL SALICYLATE | 50 | 6.3 |

| 碳酰氯 | PHOSGENE | 4.7 | |

| 磷化氢 | PHOSPHINE | -60 | 2.5 |

| PHOSPHORUS | 34 | 4.1 | |

| 三氯氧化磷 | PHOSPHORUS OXYCHLORIDE | 22 | 14 |

| 化 | PHOSPHORUS PENTA CHLORIDE | 160 | 2.8 |

| 三溴化磷 | PHOSPHORUS TRI BROMIDE | 3.9 | |

| 三溴化磷 | PHOSPHORUS TRI BROMIDE | 20 | 3.9 |

| 三氯化磷 | PHOSPHORUS TRICHLORIDE | 25 | 3.4 |

| 磷,红色 | PHOSPHORUS, RED | 4.1 | |

| 磷,黄色 | PHOSPHORUS . YELLOW | 3.6 | |

| PHOSPHORYL CHLORIDE | 21 | 13 | |

| 磷 | PHOS PH ROUS | -16 | |

| PH TALI DE | 74 | 36 | |

| 邻苯二甲酸 | PHTHALIC ACID | 5.1-6.3 | |

| 2一苯井呋喃酮 | PHT HALIDE | 23 | 36 |

| 频哪胡 | PINA COLIN | 17 | 12.8 |

| 哪醇 | PINA CONE | 24 | 7.4 |

| 松脂,粉末 | PINETREE RESIN, POWDER | 1.5-1.8 | |

| 蒎烯 | PINENE | 20 | 2.7 |

| 哌啶 | PIPERIDINE | 20 | 5.9 |

| 石膏 | PLASTER | 2.5-6.0 | |

| 塑料粒 | PLASTIC GRAIN | 65-75 | |

| 塑胶球 | PLASTIC PELLETS | 1.1-3.2 | |

| 硫磺胶,(未磨过) | PLASTIC SULPHUR, UN GROUND | 1.5 | |

| 化 | PLATINUM CATALYST | 6.5-7.5 | |

| 对硝基苯胺 | p-NITRO AN A LINE | 160 | 56.3 |

| 对硝基甲苯 | p-NITRO TOLUENE | 58 | 22.2 |

| 聚丙烯 | POLYPROPYLENE | 1.5 | |

| 聚甲醛 | POLY ACETAL | 3.6-3.7 | |

| 聚缩醛树脂 | POLY ACE TO L RESIN | 2.6-3.7 | |

| 聚丙烯酸酯 | POLYACRYLIC ESTER | 3.5 | |

| 聚酰胺 | POLYAMIDE | 2.5-2.6 | |

| 聚丁烯 | POLYBUTYLENE | 2.2-2.3 | |

| 聚己内酰胺 | POLY CAPROLACTAM | 2.0-2.5 | |

| 聚碳酸酯 | POLYCARBONATE | 2.9-3.0 | |

| 聚碳酸脂 | POLYCARBONATE RESIN | 2.9-3.0 | |

| 聚的 | POLYESTER RESIN | 2.8-4.5 | |

| 聚酯树脂(柔软的) | POLYESTER RESIN (FLEXIBLE) | 4.1-5.2 | |

| 聚酯(玻璃纤维) | POLYESTER RESIN (GLASS FIBER FILLED | 4.0-4.5 | |

| 聚酯树脂(硬的,铸造用) | POLYESTER RESIN (RIDGID CAST) | 2.8-4.1 | |

| 氩化聚醚 | POLYETHER CHLORIDE | 2.9 | |

| 聚醚树脂 | POLYETHER RESIN | 2.8-8.1 | |

| 聚树脂,不饱和 | POLYETHER RESIN, UNSATURATED | 2.8-5.2 | |

| 聚乙烯 | POLYETHYLENE | 2.2-2.4 | |

| 聚乙烯,球 | POLYETHYLENE .PELLET | 1.5 | |

| 聚酰亚胺 | POLYM IDE | 2.8 | |

| 聚一氯二氟乙烯 | POLY MONO CHLORO PI FLUORO ETHYLENE | 2.5 | |

| 聚丙烯 | POLYPROPYLENE | 1.5 | |

| 聚丙烯粉末 | POLYPROPYLENE POWDER | 1.25 | |

| 聚丙烯,球 | POLYPROPYLENE.PELLET | 1.5-1.8 | |

| 聚苯乙烯树脂 | POLYSTYRENE RESIN | 2.4-2.6 | |

| 聚苯乙烯 | POLYS TYROL | 2.0-2,6 | |

| 多磺酸 | POLY SULPHONIC ACID | 2.8 | |

| 聚四氟乙烯树脂 | POLYTETRAFLUOROETHYLENE | 2 | |

| 聚乙 | POLYVINYL ALCOHOL | 1.9-2.0 | |

| 聚氯乙烯 | POLYVINYL CHLORIDE | 3.4 | |

| 聚氯乙烯树脂 | POLYVINYL CHLORIDE RESIN | 5.8-6.8 | |

| 瓷器 | PORCELAIN | 5.0-7.0 | |

| 带有锆石的瓷器 | PORCELAIN WITH ZIRCON | 7.1-10.5 | |

| 硫酸铝钾 | POTASSIUM ALUMINUM SULPHATE | 3.8 | |

| 碳酸钾 | POTASSIUM CARBONATE | 16 | 5.6 |

| 氯酸钾 | POTASSIUM CHLORATE | 5.1 | |

| 氯化钾 | POTASSIUM CHLORIDE | 4.6 | |

| POTASSIUM CHLORO NATE | 7.3 | ||

| 碘化钾 | POTASSIUM IODIDE | 5.6 | |

| 硝酸钾 | POTASSIUM NITRATE | 5 | |

| 硫酸钾 | POTASSIUM SULFATE | 5.9 | |

| POTS SIUM CHLORO MATE | 7.3 | ||

| 氯化钾 | POTT A SIUM CHLORIDE | 5 | |

| 丙烷(液体) | PROPANE (Liquid ) | 1.6 | |

| 丙二醇 | PROPANEDIOL | 20 | 32 |

| 内醇 | PROPANOL | 81 | 20.1 |

| 内烯 | PROPENE | 20 | 1.9 |

| 内醛 | PROP ION ALDEHYDE | 17 | 18.9 |

| 丙酸 | PROPIONIC ACID | 14 | 3.1 |

| 丙酸酐 | PROPIONIC ANHYDRIDE | 16 | 18 |

| 丙晴 | PROPIO NITRILE | 20 | 27.7 |

| 丁酸丙酯 | PROP Y BUTYRATE | 20 | 4.3 |

| 醋酸丙酯 | PROPYL ACETATE | 20 | 6.3 |

| 内醇 | PROPYL ALCOHOL | 20 | 21.8 |

| 丙苯 | PROPYL BENZENE | 20 | 2.4 |

| 溴丙烷 | PROPYL BROMIDE | 20 | 7.2 |

| 丁酸丙酯 | PROPYL BUTYRATE | 20 | 4.3 |

| 氯甲酸丙酯 | PROPYL CHLOROFORMATE | 20 | 11.2 |

| 丙醚 | PROPYL ETHER | 26 | 3.4 |

| 甲酸丙酯 | PROPYL FORMATE | 19 | 7.9 |

| 硝酸丙酯 | PROPYL NITRATE | 18 | 14.2 |

| 丙酸丙酯 | PROPYL PROPIONATE | 20 | 4.7 |

| 戊酸丙酯 | PROPYL VALERATE | 18 | 4 |

| 液体丙烯 | PROPYLENE LIQUID | 11.9 | |

| 假枯烯 | PSUEDO CUMENE | 16 | 2.4 |

| P-TO L UDINE | 3 | ||

| 对甲橄胺 | p-TOLUIDINE | 54 | 5 |

| 蒲勒酮 | PULE GONE | 20 | 9.5 |

| PULE ZONE | 19 | 9.7 | |

| 聚氯乙烯,粉末 | PVC, POWDER | 1.4 | |

| 对二甲米 | p-XYLENE | 20 | 2.3 |

| PYREX | PYREX | 4.8 | |

| PYREX玻璃 | PYREX GLASS | 4.3-5.0 | |

| 比啶 | PYRIDINE | 20 | 12.5 |

| 耐高温陶瓷粘合剂 | PYRO CERAM | 3.5-4.5 | |

| 吡咯 | PYRROLE | 17 | 7.5 |

| 石英 | QUARTZ | 4.2 | |

| 喹啉 | QUINOLINE | 25 | 9 |

| QUINOLINE | -180 | 2.6 | |

| 回收石灰 | RE BURNED LIME | 2.2 | |

| 耐火材料(铸件) | REFRACTORY (CAST) | 6.7 | |

| 耐火材料(用于铸造) | REFRACTORY (FOR CASTING) | 1.8-2.1 | |

| 间苯二酚 | RESORCINOL | 3.2 | |

| 大米(干) | RICE (DRY) | 3.5 | |

| 米棣 | RICE BRAN | 1.4-2.0 | |

| 红铁粉 | ROUGE | 1.5 | |

| 红铁粉(宝石商) | ROUGE (JEWELERS) | 1.5-1.6 | |

| 橡胶 | RUBBER | 3 | |

| 橡胶(天然) | RUBBER (CHLORINATED) | 3 | |

| 橡胶(硬质) | RUBBER (HARD) | 2.8 | |

| 橡胶(异构体) | RUBBER (I SOME RIZED) | 2.4-3.7 | |

| 橡胶胶水 | RUBBER CEMENT | 2.7-2.9 | |

| 橡胶氯化物 | RUBBER CHLORIDE | 2.1-2.7 | |

| 橡胶(原料) | RUBBER .RAW | 2.1-2.7 | |

| 橡胶(经硫化的) | RUBBER .SULPHURIZED | 2.5-4.6 | |

| 红宝石 | RUBY | 11.3 | |

| 金红 | RUTILE | 6.7 | |

| 黄樟醚 | S AFROL | 21 | 3.1 |

| 水杨酸醛 | SALI CYL ALDEHYDE | 20 | 13.9 |

| 盐 | SALT | 3.0-15.0 | |

| 砂(干) | SAND (DRY) | 5 | |

| 砂(二氧化硅) | SAND (SILICON DIOXIDE) | 3-5.0 | |

| 山道蜡 | SAN TO WAX | 21 | 2.3 |

| SELENIUM | 6.1-7.4 | ||

| SELENIUM | 11 | ||

| 硒 | SELENIUM | 250 | 5.4 |

| SE LEVI UM | 121 | 5.4 | |

| 芝麻 | SESAME | 1.8-2.0 | |

| 虫漆材质 | SHELLAC | 2.0-3.8 | |

| 铝酸硅 | SILICA ALUMINATE | 2 | |

| 硅砂 | SILICAS AND | 2.5-3.5 | |

| 硅 | SILICON | 11.0-12.0 | |

| 二氧化硅 | SILICON DIOXIDE | 4.5 | |

| 四氯化硅 | SILICON TETRACHLORIDE | 16 | 2.4 |

| 硅树脂模塑化合物(SMC) | SILICONE MOLDING COMPOUND (SMC) | ||

| (玻璃纤维填充的)硅树脂模塑化合物(SMC) | (SMC) (GLASS FIBER FILLED) | 3.7 | |

| 硅酮油 | SILICONE OIL | 2.2-2.9 | |

| 硅树脂溶液 | SILICONE RESIN, LIQUID | 3.5-5.0 | |

| 硅橡胶 | SILICONE RUBBER | 3.2-9.8 | |

| 硅树脂清漆 | SILICONE VARNISH | 2.8-3.3 | |

| SILK | 2.5-3.5 | ||

| 溴化银 | SILVER BROMIDE | 12.2 | |

| 氯化银 | SILVER CHLORIDE | 11.2 | |

| 氰化银 | SILVER CYANIDE | 5.6 | |

| 消石灰,粉末 | SLAKED LIME, POWDER | 2.0-3.5 | |

| 板岩 | SLATE | 6.0-7.5 | |

| 菱锌 | SMITHSON IT E | 9.3 | |

| 皂粉 | SOAP POWDERS | 1.2-1.7 | |

| 酸钠 | SODIUM CARBONATE | 5.3-8.4 | |

| 碳酸钠(10H.0) | SODIUM CARBONATE (10H 20 | 5.3 | |

| 碳酸(南) | SODIUM CARBONATE (AN HYD) | 8.4 | |

| 氯化钠 | SODIUM CHLORIDE | 5.9 | |

| 氯化钠(盐) | SODIUM CHLORIDE (SALT) | 6.1 | |

| 氰化钠 | SODIUM CYANIDE | 7.55 | |

| 重铬酸钠 | SODIUM DICHROMATE | 2.9 | |

| 的酸纳 | SODIUM NITRATE | 5.2 | |

| 油酸钠 | SODIUM OLEATE | 20 | 2.7 |

| 高氯酸钠 | SODIUM PERCHLORATE | 5.4 | |

| 磷酸钠 | SODIUM PHOSPHATE | 1.6-1.9 | |

| 高氯酸钠 | SODIUM POR CHLORATE | 5.4 | |

| 硫化钠 | SODIUM SULPHIDE | 5 | |

| 山梨学 | SORBITOL | 80 | 33.5 |

| 黄豆 | SOYBEANS | 2.8 | |

| 氯化锡 | STAN NEC CHLORIDE | 22 | 3.2 |

| 淀粉 | STARCH | 3/5/2004 | |

| 淀粉糊 | STARCH.PASTE | 1.7-1.8 | |

| 硬脂酸 | STEARIC ACID | 71 | 2.3 |

| 硬脂酸 | STE ARINE | 2.3 | |

| 块滑石 | STEATITE | 5.5-7.5 | |

| 苯乙烯 | STYRENE | 25 | 2.4 |

| 苯乙烯(改性) | STYRENE (MODIFIED) | 2.4-3.8 | |

| 苯乙烯(苯乙烷) | STYRENE (PHENYL ETHANE) | 25 | 2.4 |

| 苯乙烯树脂 | STYRENE RESIN | 2.3-3.4 | |

| 琥珀酰胺 | SUCC IN AMIDE | 22 | 2.9 |

| 丁二酸 | SUCCINIC ACID | 26 | 2.4 |

| 蔗糖 | SUCROSE | 3.3 | |

| 蔗糖(中) | SUCROSE (MEAN) | 3.3 | |

| 糖 | SUGAR | 3 | |

| 砂糖 | SUGAR, GRANULATED | 1.5-2.2 | |

| 硫磺 | SULFUR | 1.6-1.7 | |

| 二氧化硫 | SULFUR DIOXIDE | -20 | 17.6 |

| 二氧化硫 | SULFUR DIOXIDE | 0 | 15 |

| 氯化硫 | SULFUR MONO CHLORIDE | 14 | 4.8 |

| 三氧化硫 | SULFUR TRIOXIDE | 18 | 3.1 |

| 亚硫酸氯 | SULFUROUS OXYCHLORIDE | 22 | 9.1 |

| 磺酰氯 | SULFUR YL CHLORIDE | 22 | 10 |

| 硫磺 | SULPHUR | 118 | 3.5 |

| 硫磺 | SULPHUR | 232 | 3.5 |

| 二氧化硫 | SULPHUR DIOXIDE | 15.6 | |

| 三氧化硫 | SULPHUR TRIOXIDE | 21 | 3.6 |

| 硫磺,液体 | SULPHUR . LIQUID | 3.5 | |

| 硫磺,粉末 | SULPHUR . POWDER | 3.6 | |

| 硫酸 | SULPHURIC ACID | 20 | 84 |

| 硫酸 | SULPHURIC ACID | 25 | 100 |

| 氧氣硫酸 | SUPP H URIC OXYCHLORIDE | 22 | 9.2 |

| 果汁 | SYRUP | 50-80 | |

| 蜡浆 | SYRUP WAX | 2.5-2.9 | |

| 氧化钽 | TANTALUM OXIDE | 1.6 | |

| 酒石酸 | TARTARIC ACID | 20 | 6 |

| 酒石酸 | TARTARIC ACID | -10 | 35.9 |

| 聚四氟乙烯 | TEFLON | 2 | |

| 聚四氟乙烯(4F) | TEFLON (4F) | 2 | |

| 聚全氟乙丙稀(FEP) | TEFLON,FEP | 2.1 | |

| 聚三氟氯乙烯(PCTFE) | TEFLON,PCTFE | 2.3-2.8 | |

| 聚四氟乙烯,PTFE | TEFLON .PTFE | 2 | |

| TEP IN EOL | 2.8 | ||

| 松油 | TER PINENE | 21 | 2.7 |

| 松油醇 | TER PINE OL | 22 | 2.8 |

| 四溴乙烷 | TETRA BROMO ETHANE | 22 | 7 |

| 四氯乙烯 | TETRACHLOROETHYLENE | 21 | 2.5 |

| 十四甲基己硅氧烷 | TETRA DEC A METHYL HEX O SILOXANE | 20 | 2.5 |

| 十四甲基十四甲基环庚硅氧烷 | TETRA DEC A METHYL TETRA DEC AMETHYLCYCLOHEPTASILOXAN | 2.7 | |

| 肉豆寇醇 | TE TRADE CANOL | 38 | 4.7 |

| 戊撑四羧酸四乙酯 | TETRAETHYL A MYLENE TETRA CARBOXYLATE | 4.4 | |

| 己烷一1一苯基四羧酸四乙酯 | TETRAETHYL HEXANE-1-PHENYLTETRA CARBOXYLATE | 19 | 5.9 |

| 戊烷二苯基四羧酸四乙酯 | TETRAETHYL PENTANE DIPHENYL TETRA CARBOXYLATE | 20 | 2.7 |

| 丙烷四羧酸四乙酯 | TETRAETHYL PROPANE TETRA CARBOXYLATE | 19 | 5.2 |

| 丙撑四羧酸四乙酯 | TETRAETHYL PROPYLENE TETRA CARBOXYLATE | 19 | 6 |

| 正硅酸四乙酯 | TETRAETHYL SILICATE | 20 | 4.1 |

| 四然乙 | TETRAFLUOROETHYLENE | 2 | |

| 四氧一B一茶酚 | TETRAHYDRO -B-NAPTHOL | 20 | 11 |

| 四硝甲烷 | TETRA NITROMETHANE | 20 | 2.2 |

| 三十四烷二烯 | TETRA TRIA CONTA DIENE | 24 | 2.8 |

| 氯化亚铊 | THALLIUM CHLORIDE | 46.9 | |

| 稀释剂 | THINNER | 3.7 | |

| 硫代乙酸 | THIO ACETIC ACID | 20 | 13 |

| 溴化亚砜 | THIONYL BROMIDE | 20 | 9.1 |

| 化亚 | THIONYL CHLORIDE | 20 | 9.3 |

| 杂环成一 | THIOPHENE | 16 | 2.8 |

| 硫代磷酰氯 | THIO PHOSPHORYL CHLORIDE | 21 | 5.8 |

| 氧化钍 | THORIUM OXIDE | 10.6 | |

| 三氯乙烯 | THR I CHLORO ETHYLENE | 16 | 3.4 |

| 柏酮 | THUJONE | 10 | |

| TIDE (LOOSE FROM BOX) | 1.6 | ||

| 四氯化锡 | TIN TETRACHLORIDE | 20 | 2.9 |

| 四氯化钛 | TITA MIUM TETRACHLORIDE | 20 | 2.8 |

| 二氧化钛 | TITANIUM DIOXIDE | 110 | |

| 氧化钛 | TITANIUM OXIDE | 40-50 | |

| 四氯化钛 | TITANIUM TETRACHLORIDE (68DEGREESF) | 20 | 2.8 |

| 烟草 | TOBACCO | 1.6-1.7 | |

| 烟末(6%湿度) | TOBACCO DUST (6%MOISTURE) | 1.7 | |

| 甲苯 | TOLUENE | 20 | 2.4 |

| 甲苯(液体) | TOLUENE.LIQUID | 2.0-2.4 | |

| 甲基苯胺 | TOLUIDINE | 20 | 6 |

| 甲苯甲腈 | TO LU NITRILE | 23 | 18.8 |

| 甲苯基甲基醚 | TO L YLMETHYL ETHER | 20 | 3.5 |

| TO TANE | 44 | 5.5 | |

| 电气 | TOURMALINE | 6.3 | |

| 反-3一已 | TRANS-3-HEXENE | 24 | 2 |

| 传动油 | TRANSMISSION OIL | 27 | 2.2 |

| 三溴丙烷 | TRI BROMO PROPANE | 20 | 6.4 |

| 磷酸三丁酯 | TRIBUTYL PHOSPHATE | 30 | 8 |

| 三氯乙烯 | TRI CHLOR ETHYLENE | 3.4 | |

| 三氯醋酸 | TRICHLOROACETIC ACID | 60 | 4.6 |

| 三氯乙烷 | TRICHLOROETHANE | -14 | |

| 三氯乙烯 | TRICHLOROETHYLENE | 16 | 3.4 |

| 三氯LOLUENE | TRICHLORO LOL U ENE | 21 | 6.9 |

| 三氯内烷 | TRI CHLOROPROPANE | 24 | 2.4 |

| 三氯甲苯 | TRICHLORO TOLUENE | 21 | 6.9 |

| 三氯XOLUENE | TRICHLORO X OLU ENE | 6.9 | |

| 廿三烷酮 | TRICO SAN ONE | 80 | 4 |

| 磷酸三甲苯酯 | TRIC RE SYL PHOSPHATE | 40 | 6.9 |

| 顺乌头酸三乙酯 | TRIE THY LACONI TATE | 20 | 6.4 |

| 三乙基铝 | TRI ETHYL ALUMINUM | 20 | 2.9 |

| 乙烷三羧酸三乙酯 | TRI ETHYL ETHANE TRI CARBOXYLATE | 19 | 6.5 |

| 异鸟头酸三乙 | TRI ETHYL IS OAC ON IT ATE | 20 | 7.2 |

| 三乙胺 | TRIETHYLAMINE | -6 | 3.2 |

| 三乙胺 | TRIETHYLAMINE | 25 | 2.4 |

| 三氟乙酸 | TRIFLUORO ACT IC ACID | 20 | 39 |

| 三氟甲苯 | TRIFLUORO TOLUENE | 30 | 9.2 |

| 硼酸三甲酯 | TRIMETHYL BORATE | 20 | 8.2 |

| 三甲基-3-庚烯 | TRIMETHYL-3-HEP TENE | 20 | 2.2 |

| 三甲胺 | TRIMETHYLAMINE | 25 | 2.5 |

| 三甲苯 | TRIMETHYLBENZENE | 20 | 2.3 |

| 三甲基苯 | TRIMETHYL BUTANE | 20 | 1.9 |

| 三甲基戊烷 | TRIMETHYL PENTANE | 1.9 | |

| 三甲基戊烷 | TRIMETHYL PENTANE | 20 | 2.9 |

| 三甲基磺胺酸 | TRIMETHYL SULFA NIL IC ACID | 18 | 89 |

| 三硝基苯 | TRI NITROBENZENE | 20 | 2.2 |

| 三硝基甲苯 | TRINITROTOLUENE | 21 | 22 |

| 甘油三酸酯 | TRIO LE IN | 24 | 3.2 |

| 三苯甲烷 | TRI PHENYL METHANE | 100 | 2.3 |

| TRIP OLM IT IN | 60 | 2.9 | |

| 三酸甘油酯 | TRISTE ARIN | 70 | 2.8 |

| 松节油(木材) | TURPENTINE (WOOD) | 20 | 2.2 |

| 2一二氯乙烷 | TWO-DICHLOROETHANE | 10.7 | |

| UN DECANE | 20 | 2 | |

| 十酮 | UNDE CAN ONE | 14 | 8.4 |

| 脲 | UREA | 5/8 | |

| 脲 | UREA | 22 | 3.5 |

| 脲醛树脂(纤维素填料) | UREA FORMALDEHYDE (CELLULOSE FILLER) | 6.4-6.9 | |

| 脲醛树脂(UF) | UREA FORMALDEHYDE (UF DEGREES F) | ||

| 尿素树脂 | UREA RESIN | 6.2-9.5 | |

| 氨基甲酸乙酯 | URE THAN | 49 | 14.2 |

| 氨基甲酸酯 | URETHANE | 23 | 3.2 |

| 聚胺酯树脂 | URETHANE RESIN | 6.5-7.1 | |

| 戊醒 | VALER ALDEHYDE | 14 | 11.8 |

| 戊酸 | VAL ERIC ACID | 20 | 2.6 |

| 戊腈 | VALERO NITRILE | 21 | 17.7 |

| VANADIUM OXY BROMIDE | 26 | 3.6 | |

| 氯氧化矾 | VANADIUM OXYCHLORIDE | 26 | 3.4 |

| 硫化矾 | VANADIUM SULFIDE | 3.1 | |

| 四氯化钒 | VANADIUM TETRACHLORIDE | 26 | 3 |

| 凡士林 | VASELINE | 2.2-2.9 | |

| 1,2-二甲氧基-苯 | VERA TROL | 23 | 4.5 |

| 乙烯醇树脂 | VINYL ALCOHOL RESIN | 2.6-3.5 | |

| 乙烯醇缩丁醛 | VINYL BUT YR AL | 3.3-3.9 | |

| 氯乙烯(醋酸) | VINYL CHLORIDE (ACETATE) | 3.0-3.1 | |

| 氯乙烯(软) | VINYL CHLORIDE (FLEXIBLE) | 3.5-4.5 | |

| 氯乙烯(RIDGID) | VINYL CHLORIDE (RID GIG) | 2.8-3.0 | |

| 氯乙烯树脂,硬 | VINYL CHLORIDE RESIN, HARD | 5.8-6.4 | |

| 氯乙烯树脂,软 | VINYL CHLORIDE RESIN, SOFT | 2.8-4.0 | |

| 乙烯醚 | VINYL ETHER | 20 | 3.9 |

| 乙烯基甲醛 | VINYL FORMAL | 3 | |

| 偏二氯乙烯 | VINYL LIDEN E CHLORIDE | 3.0-4.0 | |

| 石英玻璃 | VYC OR GLASS | 3.8 | |

| 水 | WATER | 4-88 | |

| 水 | WATER | 88 | |

| 水 | WATER | 20 | 80.4 |

| 水 | WATER | 100 | 55.3 |

| 水 | WATER | 199 | 34.5 |

| 水 | WATER | 27 | 80 |

| 水(蒸汽) | WATER (STEAM) | 1.00785 | |

| 蜡 | WAX | 2.4-6.5 | |

| 面粉 | WHEAT FLOUR | 3.0-5.0 | |

| 面粉(干粉) | WHEAT FLOUR (DRY POWDER) | 1.6 | |

| 自云母 | WHITE MICA | 4.5-9.6 | |

| 木材,干 | WOOD, DRY | 2/6 | |

| 木材,压制板 | WOOD.PRESSED BOARD | 2.0-2.6 | |

| 木材,湿 | WOOD, WET | 10/30 | |

| 二甲苯 | XYLENE | 20 | 2.4 |

| 二甲苯,液体 | XYLENE, LIQUID | 2.2-2.6 | |

| 二甲苯酚 | XYL ENOL | 17 | |

| 二甲苯酚 | XYL ENOL | 17 | 3.9 |

| 二甲基苯胺 | XYLI DINE | 20 | 5 |

| 氧化锌 | ZINC OXIDE | 1.7-2.5 | |

| 硫化锌 | ZINC SULFIDE | 8.2 | |

| 锆 | ZIRCON | 12 | |

| 氧化锆 | ZIRCONIUM OXIDE | 12.5 | |

| 硅酸锆 | ZIRCONIUM SILICATE | 5 | |

| 1,2-二氯乙烷 | 1,2- DICHLOROETHANE | 25 | 10.7 |

| 1-辛醇 | 1-0CTANOL | 20 | 10.3 |

| 1-二乙氧基乙烷 | 1-DIETHOXYETHANE | 24 | 3.8 |

| 1-庚烯 | 1-HEPTENE | 20 | 2.1 |

| 2-甲基-1-丙醇 | 2-METHYL-1- PROPANOL | 25 | 17.7 |

| 3-二甲基丁酮 | 3DIMETHYL-2- BUTANONE | 13.1 | |

| 3-CHLORO-1, DIHYDROXY PRONE | 20 | 31 | |

| 3-二甲基丁酮 | 3-DIMETHYL-2- BUTANONE | 145 | 13.1 |

| 丙烯晴-丁二烯-苯乙烯树脂块 | ABS RESIN, LUMP | 2.4-4.1 | |

| 丙烯晴-丁二烯-苯乙烯树脂球 | ABS RESIN.PELLET | 1.5-2.5 | |

| 二氢苊 | ACENAPHTHENE | 21 | 3 |

| 聚甲醛 | ACETAL | 21 | 3.6 |

| 溴代乙缩醛二乙醇 | ACETAL BROMIDE | 16.5 | |

| 乙二醛肟 | ACETAL D OXIME | 20 | 3.4 |

| 乙醛 | ACETALDEHYDE | 5 | 21.8 |

| 乙酰胺 | ACETAMIDE | 20 | 41 |

| 乙酰胺 | ACETAMIDE | 82 | 59 |

| ACE TANI LIDE | 22 | 2.9 | |

| 乙酸 | ACETIC ACID | 20 | 6.2 |

| 乙酸 | ACETIC ACID | 2 | 4.1 |

| 乙酸酐 | ACETIC ANHYDRIDE | 19 | 21 |

| 丙酮 | ACETONE | 25 | 20.7 |

| 丙 | ACETONE | 53 | 17.7 |

| 内酮 | ACETONE | O | 1.0159 |

| 乙晴 | ACETONITRILE | 21 | 37.5 |

| 苯乙酮 | ACETOPHENONE | 24 | 17.3 |

| 内酮肟 | A CET OXIME | -4 | 3 |

| 乙酰丙酮 | ACETYL ACETONE | 20 | 23.1 |

| 乙酰溴 | ACETYL BROMIDE | 20 | 16.5 |

| 乙酰氯 | ACETYL CHLORIDE | 20 | 15.8 |

| 乙酰丙酮 | ACETYL E ACETONE | 20 | 25 |

| 乙炔 | ACETYLENE | 1.0217 | |

| 己基甲酮 | ACETYL M ETHYLHEXYL KETONE | 19 | 27.9 |

| 丙烯酸树脂 | ACRYLIC RESIN | 2.7-4.5 | |

| AC TEAL | 21.0-3.6 | ||

| 空气 | AIR | 1 | |

| 空气(干燥) | AIR (DRY) | 20 | 1.000536 |

| 业 | ALCOHOL, INDUSTRIAL | 16-31 | |

| 醇酸树脂 | ALKYD RESIN | 3.5-5 | |

| 丙烯醇 | ALLYL ALCOHOL | 14 | 22 |

| 溴丙烯 | ALLYL BROMIDE | 19 | 7 |

| 烯丙基氯 | ALLYL CHLORIDE | 20 | 8.2 |

| 碘丙烯 | ALLYL IODIDE | 19 | 6.1 |

| 异硫氰酸丙烯酯 | ALLYL ISOTHIOCYANATE | 18 | 17.2 |

| 烯丙基脂(CAST) | ALLYL RESIN (CAST) | 3.6-4.5 | |

| 氧化铝 | ALUMINA | 9.3-11.5 | |

| 氧化铝 | ALUMINA | 4.5 | |

| 氧化铝瓷 | ALUMINA CHINA | 3.1-3.9 | |

| 溴化铝 | ALUMINUM BROMIDE | 100 | 3.4 |

| 氟化铝 | ALUMINUM FLUORIDE | 2.2 | |

| 氢氧化铝 | ALUMINUM HYDROXIDE | 2.2 | |

| 油酸铝 | ALUMINUM OLEATE | 20 | 2.4 |

| 砼式磷酸铝 | ALUMINUM PHOSPHATE | -14 | |

| 铝粉 | ALUMINUM POWDER | 1.6-1.8 | |

| 琥珀 | AMBER | 2.8-2.9 | |

| 酸硬化树脂 | AMINO ALKYD RESIN | 3.9-4.2 | |

| 血氨 | AMMONIA | -59 | 25 |

| 血氨 | AMMONIA | -34 | 22 |

| 血氨 | AMMONIA | 4 | 18.9 |

| 血氨 | AMMONIA | 21 | 16.5 |

| 峻氨(气体) | AMMONIA (GAS?) | 0 | 72 |

| 溴化铵 | AMMONIUM BROMIDE | 7.2 | |

| 氯化铵 | AMMONIUM CHLORIDE | 7 | |

| 醋酸戊酯 | AMYL ACETATE | 20 | 5 |

| 戊醇 | AMYL ALCOHOL | -118 | 35.5 |

| 戊醇 | AMYL ALCOHOL | 20 | 15.8 |

| 戊醇 | AMYL ALCOHOL | 60 | 11.2 |

| 苯甲酸戊酯 | AMYL BENZOATE | 20 | 5.1 |

| 溴化环戊烷 | AMYL BROMIDE | 10 | 6.3 |

| 戊基氯 | AMYL CHLORIDE | 11 | 6.6 |

| 戊基醚 | AMY LET HER | 16 | 3.1 |

| AMYL FORMATE | 19 | 5.7 | |

| 碘化戊基 | AMYL IODIDE | 17 | 6.9 |

| 硝酸戊基 | AMYL NITRATE | 17 | 9.1 |

| 硫氰酸盐戊基 | AMYL THIOCYANATE | 20 | 17.4 |

| AMY LAMINE | 22 | 4.6 | |

| 戊烯 | A MYLENE | 21 | 2 |

| 溴戊烯 | A MYLENE BROMIDE | 14 | 5.6 |

| A MYLENE TETRA RAR BOXY LATE | 19 | 4.4 | |

| AMYL MERCAPTAN | 20 | 4.7 | |

| 苯胺 | ANILINE | 0 | 7.8 |

| 苯胺 | ANILINE | 20 | 7.3 |

| 苯胺 | ANILINE | 100 | 5.5 |

| 苯氨-甲醛树脂 | ANILINE FORMALDEHYDE RESIN | 3.5-3.6 | |

| 苯胺树脂 | ANILINE RESIN | 3.4-3.8 | |

| 茴香醛 | AN IS ALDEHYDE | 20 | 15.8 |

| 茴香肟 | AN IS ALDO XINE | 63 | 9.2 |

| 苯甲醚 | AN ISOLE | 20 | 4.3 |

| 三氯化锑 | AN IT MONY TRICHLORIDE | 5.3 | |

| 五氯化锑 | ANTIMONY PENTA CHLORIDE | 20 | 3.2 |

| 燃化 | ANTIMONY TRI BROMIDE | 100 | 20.9 |

| 三氯化锑 | ANTIMONY TRICHLORIDE | 5.3 | |

| 三溴化锑 | ANTIMONY TRICHLORIDE | 74 | 33 |

| 三碘化锑 | ANTIMONY TRICO DID E | 175 | 13.9 |

| 炻 | APATITE | 7.4 | |

| ARGON | -227 | 1.5 | |

| ARGON | 20 | 1.000513 | |

| 三溴化砷 | ARSENIC TRI BROMIDE | 37 | 9 |

| 三氯化砷 | ARSENIC TRICHLORIDE | 66 | 7 |

| 三氯化砷 | ARSENIC TRICHLORIDE | 21 | 12.4 |

| 三碘化砷 | ARSENIC TRI IODIDE | 150 | 7 |

| 胂 | ARSINE | -100 | 2.5 |

| 石棉 | ASBESTOS | 3.0-4.8 | |

| 飘尘 | ASH (FLY) | 1.7-2.0 | |

| 沥青 | ASPHALT | 24 | 2.6 |

| 沥青,液体 | ASPHALT, LIQUID | 2.5-3.2 | |

| 氧化偶氮茴香醚 | AZ OXY AN ISOLE | 50 | 2.3 |

| 偶氮苯 | AZ OXY BENZENE | 40 | 5.1 |

| 氧化偶氮 | AZ OXY PHEN IT OLE | 150 | 6.8 |

| 酚醛塑料 | BAKELITE | 3.5-5.0 | |

| 碎石 | BALLAST | 5.4-5.6 | |

| 球磨给料(水泥) | BALL MILL FEED (CEMENT) | 4.5 | |

| 选票,拒绝 | BALM, REFUSE | 3.1 | |

| 氯化钡 | BARIUM CHLORIDE | 9.4 | |

| 氯化钡(2H20) | BARIUM CHLORIDE (2H 20) | 9.4 | |

| 氯化钡(酐) | BARIUM CHLORIDE (AN HYD) | 11 | |

| 硝酸钡 | BARIUM NITRATE | 5.8 | |

| 硫酸钡 | BARIUM SULFATE | 16 | 11.4 |

| 大麦粉 | BARLEY FLOUR | 3.0-4.0 | |

| 大麦粉 | BARLEY POWDER | 3.0-4.0 | |

| 蜂蜡 | BEESWAX | 2.7-3.0 | |

| 二氯化 | BENZ AL CHLORIDE | 20 | 6.9 |

| 苯甲醛 | BENZALDEHYDE | 20 | 17.8 |

| 苯甲醛肟 | BENZ ALD OXIME | 20 | 3.8 |

| 苯 | BENZENE | 20 | 2.3 |

| 苯 | BENZENE | 135 | 2.1 |

| 苯 | BENZENE | 371 | 1.0028 |

| 苯偶酰 | BENZ IL | 94 | 13 |

| 苯甲腈 | BENZO NITRILE | 20 | 26 |

| 二苯甲酮 | BENZOPHENONE | 50 | 11.4 |

| 二苯甲酮 | BENZOPHENONE | 20 | 13 |

| 三氯甲苯 | BENZO TRICHLORIDE | 20 | 7.4 |

| 苯甲酰氯 | BENZOYL CHLORIDE | 21 | 22.1 |

| 苯甲酰氯 | BENZOYL CHLORIDE | 23 | |

| 苯甲酰丙酮 | BENZOYL ACETONE | 20 | 29 |

| 乙酸苯甲酯 | BENZYL ACETATE | 21 | 5 |

| 笨甲醇 | BENZYL ALCOHOL | 20 | 13 |

| 苯甲酸苄酯 | BENZYL BENZOATE | 20 | 4.8 |

| 苯甲氯 | BENZYL CHLORIDE | 20 | 6.4 |

| 苯乙腈 | BENZYL CYANIDE | 20 | 18.3 |

| 苯乙腈 | BENZYL CYANIDE | 68 | 6 |

| 水杨酸苄酯 | BENZYL SALICYLATE | 20 | 4.1 |

| 苄胺 | BENZYL AMINE | 20 | 4.6 |

| 苄基乙基胺 | BENZYL ETHYLAMINE | 20 | 4.3 |

| 甲基苄胺 | BENZYL METHYLAMINE | 19 | 4.4 |

| 绿云石 | BERYL | 6 | |

| 联苯 | BIPHENYL | 20 | |

| BI WAX | 2.5 | ||

| 漂白粉 | BLEACHING POWDER | 4.5 | |

| 骨炭 | BONE BLACK | 5.0-6.0 | |

| 乙酸龙脑酯 | BORN YL ACETATE | 21 | 4.6 |

| 溴化硼 | BORON BROMIDE | 0 | 2.6 |

| 氯化硼 | BORON YL CHLORIDE | 94 | 5.2 |

| 溴代酰溴 | BRO MACEY TAL BROMIDE | -1 | |

| 甲酸甲酯 | METHYL FORMATE | 20 | 8.5 |

| 甲基庚醇 | METHYL HE PTA NOL | 20 | 5.3 |

| 碘甲烷 | METHYL IODIDE | 20 | 7.1 |

| METHYL KE XYL KETONE | 17 | 10.7 | |

| 甲基丙烯酸甲酯(铸造) | METHYL METHACRYLATE (CAST) | 2.7-3.2 | |

| 硝基苯甲酸甲酯 | METHYL NITRO BENZOATE | 27 | 27 |

| 邻甲氧基苯甲酸甲酯 | METHYL O-METHOXY BENZOATE | 21 | 7.8 |

| 丙酸甲酯 | METHYL PROPIONATE | 19 | 5.4 |

| 甲丙酮 | METHYL PROPYL KETONE | 14 | 16.8 |

| 对甲苯甲酸甲酯 | METHYL P-TO LU ATE | 33 | 4.3 |

| 水杨酸甲酯 | METHYL SALICYLATE | 20 | 9 |

| 硫氰酸甲醛 | METHYL THIOCYANATE | 20 | 35.9 |

| 酸 | METHYL VALERATE | 19 | 4.3 |

| 甲基-1-环戊烷 | METHYL-1-CYCLO PENTA NOL | 2 | 6.9 |

| METHYL-24-PENT AND E IOL | 30 | 24.4 | |

| 甲基-2-戊酮 | METHYL-2-PENTA NONE | 20 | 13.1 |

| 甲缩醛 | METHYL AL | 20 | 2.7 |

| 甲基苯胺 | METHYL ANILINE | 20 | 6 |

| 甲基苄基胺 | METHYL BENZYL AMINE | 18 | 4.4 |

| 甲基环己醇 | METHYL CYCLO HEXANOL | 68 | 13 |

| 甲基环己酮 | METHYL CYCLOHEXANONE | 89 | 18 |

| 甲基环戊烷 | METHYL CYL OPEN TANE | 20 | 2 |

| 二碘甲烷 | METHYLENE IODIDE | 21 | 5.1 |

| 乙摊乙娜亚甲基 | METHYLENE A CELO ACETATE | 21 | 7.8 |

| 丙二酸亚甲基酯 | METHYLENE MALONATE | 22 | 6.6 |

| 苯乙酸亚甲基酯 | METHYLENE PHENYL ACETATE | 20 | 5 |

| 甲醛,液体 | METHYL ETHER, LIQUID | 5 | |

| 甲基己烷 | METHYL HEXANE | 20 | 1.9 |

| 异 | METHYL ISOCYANATE | 21 | 29.4 |

| 异丙基辛烷 | METHYL OCTANE | 21 | 30 |

| METHYL O MINE | -6 | 10.5 | |

| 甲苯肼 | METHYLPHENYL HYDRA Z IN | 19 | 7.3 |

| 甲基吡啶(2) | METHYL PYRIDINE (2) | 20 | 9.8 |

| MET NO XY-FOUR-METHYLPHENOL | 11 | ||

| 云母 | MICA | 2.6-3.2 | |

| 云 | MICA | 7 | |

| 云母(玻璃粘接) | MICA (GLASS BONDED) | 6.9-9.2 | |

| 云母层压板 | MICA NITE | 1.8-2.6 | |

| 磨机(干粉) | MILLS (DRY POWDER) | 1.8 | |

| 矿物油 | MINERAL OIL | 27 | 2.1 |

| 间硝基甲苯 | m-NITRO TOLUENE | 20 | 23.8 |

| 甘油三肉豆蔻酸酯 | MONO MY RIST IN | 70 | 6.1 |

| 三棕榈酸甘油酯 | MONO PALM IT IN | 67 | 5.3 |

| 硬脂酸 | MONOS TEAR IN | 77 | 4.9 |

| 吗啉 | MORPHOLINE | 25 | 7.3 |

| 间二甲苯 | m-SYLE NE | 2.4 | |

| 间-甲苯胺 | m-TOLUIDINE | 18 | 6 |

| 间二甲苯 | m-XYLENE | 20 | 2.4 |

| 萘乙醚 | NA PH THY ETHYL ETHER | 19 | 3.2 |

| 萘 | NAPTHA LENE | 85 | 2.3 |

| 萘 | NAPTHA LENE | 20 | 2.5 |

| 萘甲腈 | NAP THO NITRILE | 21 | 6.4 |

| 萘基乙基醚 | NAP THY L ETHYL ETHER | 19 | 3.2 |

| 正丁醇 | n-BUTYL ALCOHOL | 19 | 7.8 |

| 溴正丁烷 | n-BUTYL BROMIDE | 20 | 6.6 |

| 甲酸正丁酯 | n-BUTYL FORMATE | -194 | 2.4 |

| 碘正丁烷 | n-BUTYLIODIDE | 25 | 6.1 |

| 乙酸正丁酯 | n-BUTYL ACETATE | -7 | 5.1 |

| 正丁酸 | n-BUTYRICAID | 20 | 2.9 |

| NEON | 20 | 1.000127 | |

| 氯丁橡胶 | NEOPRENE | 6/9 | |

| 正已 | n-HEXANE | 20 | 1.9 |

| 硝酸 | NITRIC ACID | 14 | 50.0+/-10.0 |

| 硝基苯甲醚 | NITRO AN ISOLE | 20 | 24 |

| 硝基亚苄基二肟 | NITRO BENZ ALD OXIME | 120 | 48.1 |

| 硝基苯 | NITROBENZENE | 20 | 35.7 |

| NITROBENZENE | 25 | 34.8 | |

| 硝基苯 | NITROBENZENE | 80 | 26.3 |

| 硝基苯乙醇 | NITRO BENZYL ALCOHOL | 20 | 22 |

| 硝化纤维 | NITROCELLULOSE | 6.2-7.5 | |

| 硝基乙烷 | NITRO ETHANE | 20 | 19.7 |

| NITROGEN | 169 | 1.454 | |

| NITROGEN | 20 | 1.00058 | |

| 们酸甘油 | NITROGLYCERIN | 20 | 19 |

| 硝基甲烷 | NITROMETHANE | 22.7-39.4 | |

| 硝基甲烷 | NITROMETHANE | 20 | 39.4 |

| 亚硝基二甲胺 | NITROSO DIMETHYLAMINE | 20 | 54 |

| 亚硝酰基溴 | NITRO SYL BROMIDE | -16 | 13 |

| 业们帐蜘鼠 | NITRO SYL CHLORIDE | -12 | 18 |

| 硝基甲苯 | NITRO TOLUENE | 20 | 1.96 |

| 氧化亚氮 | NITROUS OXIDE | 1.6 | |

| N-甲基苯胺 | n- METHYL ANILINE | 20 | 6 |

| 壬烷 | NON AN E | 20 | 2 |

| 正戊悦 | n-PENTANE | 20 | 1.8 |

| 尼龙 | NYLON | 4.0-5.0 | |

| 尼龙树脂 | NYLON RESIN | 3.0-5.0 | |

| 邹溴甲苯 | o-BROMO TOLUENE | 58 | 4.3 |

| 邻氯苯酚 | 0- CHLOROPHENOL | 19 | 8.2 |

| 邻氯甲苯 | o-CHLORO TOLUENE | 20 | 4.5 |

| 邻甲酚 | o-CRESOL | 25 | 11.5 |

| 邻甲酚 | o-CRESOL | 25 | 11.5 |

| 硬脂醇 | OCT A DE CANOL | 3.42 | |

| 硬脂醇 | OCT A DE CANOL | 58 | 3.4 |

| 八甲基环四硅氧烷 | OCT A METHYL CYCLO TETRA SILOXANE | 20 | 2.4 |

| 八甲基三硅氧烷 | OCT A METHYL TRI SILOXANE | 20 | 2.3 |

| 辛烷 | OCTANE | -4 | 1.061 |

D - 法兰外径

K - 螺栓孔中心圆直径

L - 螺栓孔直径

Th

- 螺栓

n - 螺栓孔数量

C - 厚度

* 点击单元格即可复制

D - 法兰外径

K - 螺栓孔中心圆直径

L - 螺栓孔直径

Th

- 螺栓

n - 螺栓孔数量

C - 厚度

* 点击单元格即可复制